7. Dilataties, voegovergangen en ITSO's

Dilatatievoegen

Deze paragraaf behandelt het ontwerp en de uitvoering van dilatatievoegen.

Een slecht ontwerp en/of een slechte uitvoering kunnen forse kosten met zich brengen. Het voegprofiel in de constructie is vaak moeilijk bereikbaar. De wapeningsdichtheid ter plaatse van het voegprofiel is vaak hoog en kan bestaan uit verschillende lagen wapening. Tevens kunnen andere instortvoorzieningen de bereikbaarheid bemoeilijken.

Figuur 7.1 Dilatatieprofiel uit zijn voegen

Figuur 7.1 Dilatatieprofiel uit zijn voegen

Bij een onzorgvuldige uitvoering van de voegconstructie ontstaan er lekwegen; deze kunnen schade tot gevolg hebben.

Hierna worden aanbevelingen gegeven voor ontwerpende en uitvoerende partijen:

- voor ontwerpers teneinde weloverwogen het type voegprofiel te bepalen.

- voor uitvoerenden teneinde onvolkomenheden en daarmee mogelijke herstelkosten te voorkomen/beperken.

Hierbij moet worden opgemerkt dat de voegprofielen altijd moeten worden verwerkt conform voorschrift van de leverancier c.q. fabrikant.

Gezien het grote scala aan voegprofielen zullen in deze paragraaf alleen de meest voorkomende toepassingen in de weg- en waterbouw en de utiliteitsbouw worden beschreven.

Definities:

Dilatatievoeg:

Een dilatatievoeg is een geplande voeg in een constructie voor het spanningsvrij opnemen van vervormingen.

Voegprofiel:

Een voegprofiel is een profiel dat wordt opgenomen in de voeg die de (berekende) vervormingen kan opnemen en tevens de functionaliteit van de voeg borgt (water-, grond-, luchtdicht).

Ontwerpaspecten

Het ontwerp van het aantal en de plaats van de dilataties in een betonconstructie hoort tot het hoofdontwerp. De constructeur kiest waar hij de constructieve voegen maakt en bepaalt of en zo ja in welke richting krachten door de voeg moeten worden overgebracht. Vervolgens wordt de constructie berekend en verder uitgewerkt en worden de specificaties van de voeg bepaald. De detaillering van de betonconstructie rond de voeg behoort tot het hoofdontwerp, omdat het gedrag van de constructie wezenlijk wordt beïnvloed door de detaillering. Onjuiste detaillering van de voeg kan leiden tot ongewenste krachten, lekkage, verminderde duurzaamheid en dergelijke. De kosten die met eventueel herstel zijn gemoeid, zullen een veelvoud zijn van de kosten van een juist ontworpen voeg.

Bovenstaande onderstreept de stelling: “Goedkoop is duurkoop”.

De constructeur, die een voeg detailleert, moet zorgvuldig de omstandigheden waaraan de voeg wordt blootgesteld, evenals de krachten die gewenst of ongewenst kunnen optreden, analyseren om tot een juiste detaillering te komen. In het vervolg van 7.1 worden enkele aspecten belicht die een rol kunnen spelen bij het detailleren van een dilatatievoeg. Bij sommige aspecten is een korte beschouwing gegeven. Met nadruk wordt gesteld dat de constructeur zich moet vergewissen of in zijn ontwerpopgave misschien nog andere aspecten belangrijk zijn. De hier gegeven informatie kan dan ook slechts worden beschouwd als een lijst van frequent voorkomende aspecten.

Doel voegen (verschil dilatatievoegen vs stortnaden/stortvoegen)

Dilatatievoegen

Betonconstructies kunnen vervormen vanwege krimp, kruip, temperatuur, belastingen, zettingen en dergelijke. Indien de vervorming wordt belemmerd kunnen deze vervormingen ongewenste krachten in de constructie veroorzaken. Dilatatievoegen worden dan ook toegepast om vervormingen spanningsvrij/arm te kunnen laten optreden. Ter plaatse van de voeg wordt de grond- en waterdichting verzorgd door een voegprofiel.

Stortnaden

Meestal worden betonconstructies gemaakt in verschillende stortfasen; veelal wordt de wapening niet onderbroken bij een stortnaad. Het beton aan weerszijden van de stortnaad heeft een leeftijdsverschil. Door krimp, kruip en hydratatiewarmte kunnen in de stortnaad krachten en/of verplaatsingen ontstaan. Vanwege vermelde redenen en vanwege het feit dat een stortvoeg altijd kwalitatief minder is dan monoliet beton, worden soms maatregelen getroffen om de constructie waterdicht te maken. Hoewel stortnaden niet onder de titel van deze paragraaf vallen, worden zij hier wel genoemd, omdat de in de stortnaden toegepaste profielen vaak waterdicht moeten aansluiten op de dilatatievoegprofielen (Zie ook rapport STUBECO C07 02 / Stortnaden).

Indeling voegprofielen

Voegprofielen kunnen worden ingedeeld volgens:

- werkingsprincipe;

- bevestigingswijze;

- plaats in doorsnede.

Ad 1) werkingsprincipe

- compressie, dichting door uitwendige druk;

- zelfactiverend, dichting door waterdruk;

- oppompbare slang, dichting door inwendige druk;

- membraan, waterdruk staat op rubberprofiel.

Ad 2) Bevestigingswijze

- instorten in beide betonnen delen;

- vastbouten met klemstrips op beide delen;

- éénzijdig vastbouten, andere zijde instorten;

- éénzijdig vastbouten, andere zijde niet bevestigd;

- lijmen 1- of 2-zijdig.

Ad 3) Plaats in doorsnede

- uitwendig aan zijde met hoogste waterdruk;

- in hart van de betondoorsnede;

- uitwendig aan zijde met laagste waterdruk.

Een aantal typen voegprofiel is nader toegelicht in paragraaf 7.1.8.

Locatie voegen (buitenliggend, binnenliggend en verbinding oud met nieuw betonwerk)

De constructeur heeft enige vrijheid om de plaats van de dilatatievoegen te kiezen. Mogelijke geschikte locaties zijn:

- Daar waar de constructie sprongsgewijs van doorsnede verandert, bijvoorbeeld bij de overgang van een gesloten tunnel naar een tunnelbak.

- Daar waar de belasting sterk verandert, bijvoorbeeld overgang hoogbouw / laagbouw.

- Daar waar de fundering discontinu is, bijvoorbeeld bij overgang van paalfundering naar fundering op staal, of overgang tussen sterk wisselende grondslagen bij een fundering op staal.

- Elke 15 à 20 meter in tunnels en tunnelbakken [1, art. 13.2].

- Daar waar prefab-delen aan elkaar worden verbonden of op in-situ beton aansluiten.

- Daar waar het beton verhinderd is om te vervormen (krimpen), bijvoorbeeld vloervelden tussen twee liftschachten bij grote kelders of wanden op vloeren [2, 3].

- Daar waar de bovenliggende constructie gedilateerd is.

- Overgang tussen twee bouwfasen.

De keuze van de locatie is aan de constructeur; aan hem is ook de taak om de gekozen voeg te dimensioneren en te detailleren.

Ook bij een betonconstructie met dilatatievoegen kunnen krachten ontstaan ten gevolge van verhinderde vervormingen. Scheurverdelende wapening blijft ook bij een betonconstructie met dilataties meestal noodzakelijk [2, 3].

Constructieve en gebruikseisen aan voegprofielen

De belangrijkste functie van een voegprofiel is: grond- en waterdichtheid gedurende de levensduur van de constructie. Deze eis is te algemeen om goed hanteerbaar te zijn bij het ontwerpproces; daarom is een opsomming gegeven van (een 13-tal) parameters die moeten worden bepaald om tot een juiste keuze te komen.

1. Uitvoerbaarheid

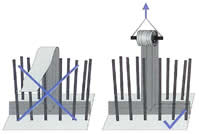

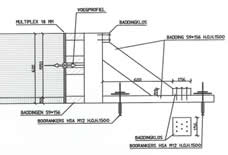

Figuur 7.2 Buitenliggende voegprofielen zijn eenvoudiger in de uitvoering.

Figuur 7.2 Buitenliggende voegprofielen zijn eenvoudiger in de uitvoering.

Een belangrijke eis aan een voegdetail is uitvoerbaarheid. Het detail moet in het algemeen zonder specifieke uitvoeringseisen door de stortploeg goed kunnen worden uitgevoerd. De concentratie van wapening rond de voeg verhoogt de kans op grindnesten. Nagenoeg horizontaal geplaatste voegprofielen verhogen de kans op luchtinsluitingen en niet goed bevestigde voegprofielen kunnen verschuiven tijdens het storten.

2. Waterdichtheid

De grootte van de waterdruk moet worden bepaald; indien relevant moet onderscheid worden gemaakt tussen normale waterstanden en extreme waterstanden. Opgemerkt wordt dat ook boven de (grond)waterspiegel water aanwezig kan zijn. Bij sommige ondergrondse constructies wordt een bepaalde mate van lekkage geaccepteerd, bijvoorbeeld (boor)tunnels.

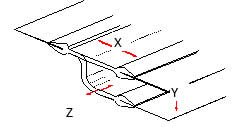

3. Verplaatsingscapaciteit

- ∆x loodrecht op voeg in het vlak van de wand

- ∆y loodrecht op voeg, loodrecht op het vlak van de wand/vloerveld,

- ∆z parallel aan voeg in het vlak van de wand/vloerveld

Alle richtingen zowel positief als negatief.

De resultante van deze vervorming bepaalt mede de keus van het voegenband en wordt als volgt berekend: ∆r= √(∆x2 + ∆y2 + ∆z2)

In het algemeen worden de vervormingen in de BGT (bruikbaarheidsgrenstoestand) bepaald (γf;g / γf;q = 1,0).

De rekenwaarden van de materiaalcoëfficiënten zijn vastgesteld op γm = 1,0.

Deze berekeningswijze kan leiden tot afwijkingen tussen berekende en optredende vervormingen.

Geadviseerd wordt, om bij de keuze van een voegprofiel enige reservecapaciteit te hebben ten opzichte van deze berekende vervormingen.

De fabrikanten van voegprofielen specificeren toelaatbare waarden en bij de bepaling van de toelaatbare waarden is een materiaalfactor γm gehanteerd die groter is dan 1,0.

De te hanteren (veiligheids)factoren (bij twijfel) vaststellen in overleg met de leverancier/constructeur.

Verder moet de constructeur zich realiseren dat de constructie zich anders kan gedragen dan op het eerste gezicht logisch lijkt (wandelen dekken, concentratie voegbeweging in één voeg door onbedoelde asymmetrie etc)

4. Voegbewegingen/frequentie

Voegbewegingen kunnen:

- Éénmalig zijn, bijvoorbeeld krimp, kruip zettingen, vervormingen door voorspanning, bouwfouten (eventuele spanningsconcentraties zullen door de kruip in de loop der tijd verminderen);

- Repeterend zijn, bijvoorbeeld temperatuursinvloeden en wisselende belastingen.

In uitzonderlijke gevallen is het noodzakelijk de frequentie van belastingen te specificeren.

5. Temperatuur

Nagegaan moet worden of het toe te passen voegprofiel geschikt is voor de heersende temperaturen in de voeg.

6. Brandduurzaamheid

Nagegaan moet worden of de voeg onderworpen kan zijn aan brandbelasting en zo ja, of het noodzakelijk is de constructie hiertegen te beschermen.

Binnenliggende voegprofielen zijn door de aard van hun plaats in de doorsnede redelijk goed beschermd tegen brand. Het eventueel vervangen van deze voegen is echter extreem kostbaar, het kan daarom worden overwogen deze voegen te beschermen tegen brand door een geschikte brandduurzame kit of compressieband.

De impact van een brandcalamiteit kan ook indirect tot uiting komen: door brand zal de omliggende betonconstructie opwarmen en uitzetten met mogelijk tot gevolg dat de voegen volledig worden dichtgedrukt.

7. Chemische bestendigheid

Nagegaan moet worden aan welke chemische stoffen het voegprofiel wordt blootgesteld tijdens zijn levensduur. De fabrikanten geven productinformatie over de bestendigheid van hun producten tegen een groot aantal stoffen. Bij twijfel moet overleg worden gevoerd en zo nodig een proef uitgevoerd. Een niet uitputtende selectie van chemische stoffen:

- (agressief) grondwater, zeewater, bluswater;

- olie en oliehoudende oplosmiddelen, bekistingolie;

- motorbrandstoffen (benzine en diesel);

- UV-licht;

- verf;

- organische aantasting door mossen, plantenwortels etc. etc.

Indien nodig kan het voegenband tegen chemicaliën worden beschermd door speciale profielen.

8. Grond

Afgezien van mogelijke chemische aantasting van voegprofielen door grond en/of grondwater kunnen gronddeeltjes ook in de opening tussen de betonconstructies terecht komen. Een aldus vervuilde voeg kan verhinderde vervormingen tot gevolg hebben en dit kan leiden tot schade. Er zijn voegprofielen beschikbaar die grondkerend zijn.

Aan de onderzijde van (tunnel)vloeren kunnen staalplaten worden ingestort, of er wordt vertrouwd op de werkvloer.

9. Drinkwater

Indien drinkwater in contact komt met het voegprofiel, moeten de specifieke eisen van het drinkwaterbedrijf worden opgevraagd.

10. Levensduur

De ontwerplevensduur van de voeg moet, indien mogelijk, groter zijn dan die van de constructie, omdat het vervangen van voegprofielen zeer kostbaar is.

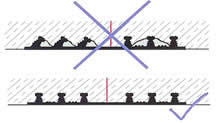

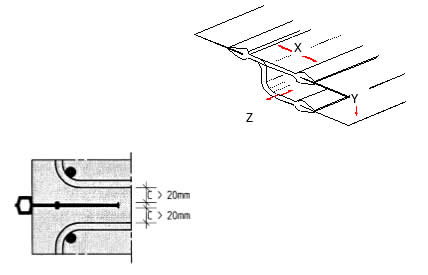

De dekking op de wapening moet ook in de voeg aanwezig zijn. In [4] wordt ten minste 20 mm geëist tussen het voegprofiel en de wapening. Geadviseerd wordt om hier een toeslag op te rekenen in verband met toleranties en vervormingen van het voegprofiel tijdens het storten.

Andere aspecten van de levensduur zijn: slijtvastheid, vandalismebestendigheid.

Figuur 7.3 Minimum dekking ook in de voeg vereist

Figuur 7.3 Minimum dekking ook in de voeg vereist

11. Inspecteerbaarheid/repareerbaarheid

Tijdens de uitvoering bedreigen vele gevaren het voegprofiel: wapening, onzorgvuldig gebruik, spijkers en molest. De voegen moeten regelmatig worden geïnspecteerd alsmede bij de keuring van de wapening vlak voor de stort m.b.t. de juiste ligging, de plaatsvastheid en de staat van het voegprofiel.

Dilatatievoegen zijn in het algemeen onderhoudsvrij gedurende de gebruiksfase en behoeven daarom geen regelmatige inspectie. Indien geconstateerd is dat voeg niet goed werkt (lekkage), is reparatie lastig en is de exacte locatie van de lekkage lastig te vinden. Er zijn typen voegprofiel in de handel die zijn uitgerust met een injectievoorziening waarmee na het storten een injectievloeistof kan worden geïnjecteerd.

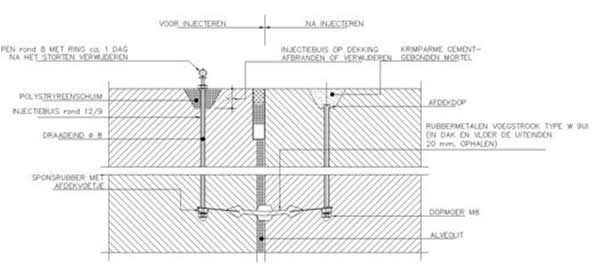

Figuur 7.4 Dilatatievoeg voor en na injecteren

Figuur 7.4 Dilatatievoeg voor en na injecteren

12. Mogelijke extra eisen

- aanbrengen lassen door leverancier;

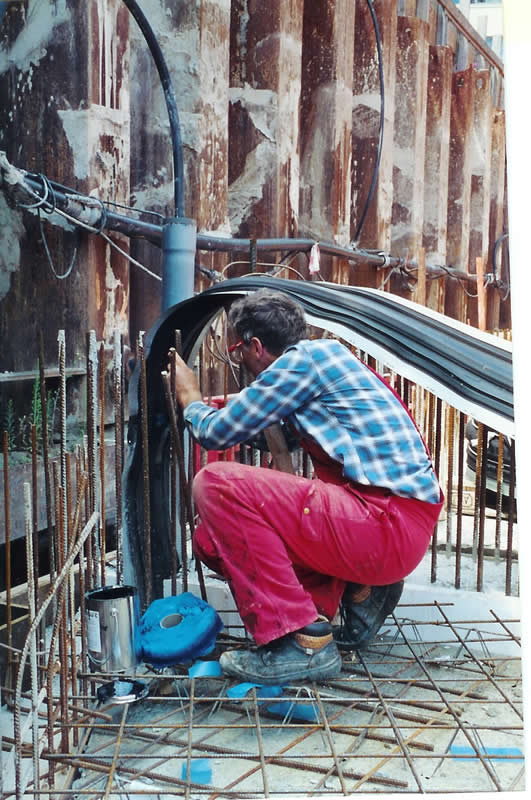

Figuur 7.5 Aanbrengen dilatatievoeg

Figuur 7.5 Aanbrengen dilatatievoeg - fabriekslassen;

- garantie van de hoofdaannemer / leverancier;

- ontwerpeisen.

13. Kosten

De kosten van een voeg bestaan uit:

- inkoop voegprofiel, incl. fabriekslassen en lassen door de leverancier op de bouwplaats;

- verwerkingskosten;

De kosten van reparatie zijn een veelvoud van de kosten van een goed uitgevoerde voeg.

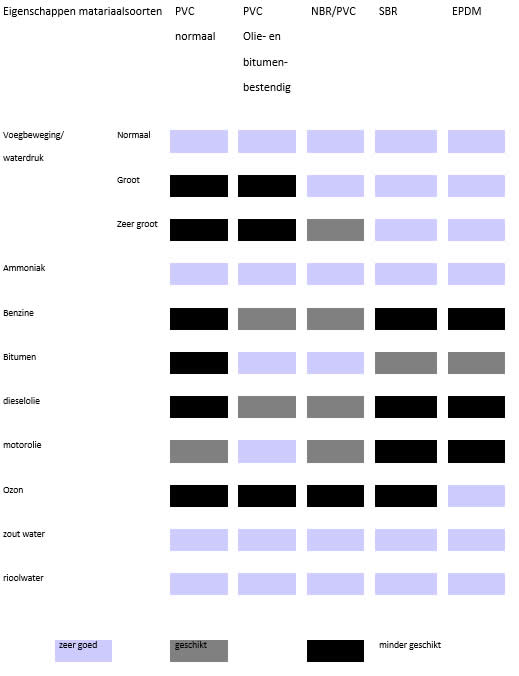

Matrix (mechanische/fysische eigenschappen)

De bestendigheid van de verschillende materialen tegen chemische stoffen is afhankelijk van een combinatie van verschillende factoren: concentratie, temperatuur en tijdsduur blootstelling.

Voor meer informatie raadpleeg uw leverancier

Details

Traditioneel wordt veelal de kop met het voegenband afgewapend met losse haarspelden. Deze detaillering is arbeidsintensief en moet goed worden gevlochten om vormvastheid van het wapeningsnet te garanderen.

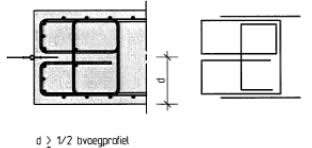

Figuur 7.6 Wapeningsdetail dilatatievoeg

Figuur 7.6 Wapeningsdetail dilatatievoeg

Soms worden de losse haarspelden vervangen door (geprefabriceerde) wapeningskorven zoals in bovenstaande schets weergegeven. Deze methode heeft naast de mogelijkheid tot prefabricage het voordeel dat de wapening rondom de dilatatievoeg vormvast is en daarmee de kwaliteit kan verhogen.

Voor uitgebreide informatie aangaande detailleringen wordt verwezen naar: “Fugenabdichtung bei wasserundurchlassigen Bauwerken aus Beton – Prof. Dr. –Ing. Rainer Hohmann. Uitgegeven in Stuttgart – 2004”

Typen voegprofiel incl. uitvoeringsrisico’s

Algemene uitvoeringsrisico’s

| Risico's | Beheermaatregel |

|

In te storten profiel verschuift tijdens storten.

|

Deugdelijke bekisting waarin het in te storten profiel goed kan worden gefixeerd of voegprofiel toepassen met sponning om verschuiven te voorkomen. |

| Locatie centerpennen of in te storten onderdelen conflicteren met voegprofiel. | Vooraf alle in te storten voorzieningen uit detailleren in relatie tot voegprofiel. |

|

Lekkage / grindnesten.

|

Meer dan normale aandacht besteden aan voorbereiding en uitvoering.

Aansluiting voegprofiel en kopkist cementwater-dicht maken. |

| Risico’s | Beheersmaatregel |

| Schade door thermische uitzetting constructie. | Toepassen samendrukbaar voegvulmateriaal. Moet in gebruiksfase voldoende comprimeerbaar zijn |

| Voorkomen van indringing zand. | Toepassen gronddichte profielen. |

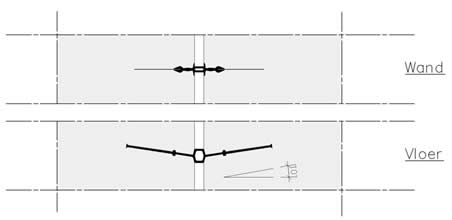

Voegprofiel Binnen liggend

De binnenvoegafdichting verzorgt de primaire afdichting tussen twee betonsegmenten. Deze afdichting zit vaak in het hart van de betonwand en/of vloer en wordt tweezijdig ingestort.

Vuistregel: Vloer- / wanddikte ≥ breedte voegprofiel

| Risico's | Beheersmaatregel |

| Luchtopsluiting rondom voegstrook |

Horizontale voegstrook in V-vorm met hoek van 10˚ ophangen.

|

| Risico's | Beheersmaatregel |

| Mechanische beschadiging |

Opslag van voegstroken volgens voorschrift leverancier.

|

| Risico's | Beheersmaatregel |

| Voegstrook niet gecentreerd in de voeg aangebracht. |

Goede aansluiting / inklemming voegprofiel op kist . |

| Te weinig betondekking | Dekking wapening op voegprofiel minimaal 20 mm (DIN 18197). |

| Bouwplaatslassen Lekkage |

Laswerk tijdig meenemen in stortplanning en laten uitvoeren volgens eisen/voorschrift leverancier en door gespecialiseerd personeel. |

| Onvolkomenheden aan voegprofiel. | Ingangscontrole op geleverd product. |

| Lekkage / grindnesten | Goede (cement)waterdichte bekisting en beton goed verdichten. Vraag bij leverancier van voegprofielen na of zij specifieke stortprocedure kunnen verstrekken. |

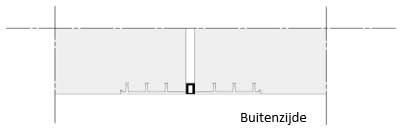

Voegprofiel Buiten liggend

Voegafdichting – instort

De buitenvoegafdichting wordt aan de natte zijde van de betonconstructie op de werkvloer of wandbekisting aangebracht. Deze afdichting voorkomt dat er grond of een andere substantie de voeg binnendringt, waardoor de dilaterende werking wordt verhinderd. Wordt toegepast als primaire waterkering bij beperkte waterdruk of als secundaire afdichting. Bij functie als waterkering mag er geen onderbreking in het voegenband zijn over het traject waar de waterdruk aanwezig is.

Deze voegafdichting kan zowel aan de droge als de natte zijde van een betonconstructie worden toegepast.

De afdichting voorkomt het indringen in de voeg van:

- vuil, stof en oppervlaktewater (dagzijde);

- grond en grondwater (buitenzijde).

Hierdoor blijft de bewegingsmogelijkheid van de voeg verzekerd en wordt de primaire afdichting beschermd.

| Risico's | Beheersmaatregel |

| Lostrekken van profiel bij ontkisten |

Met beleid ontkisten. |

| Vervuiling profiel bij horizontale toepassing. Opstaande randen platgedrukt door bekisting. |

Schoonmaken van voegstrook voor storten. |

| Te weinig betondekking | Dekking op waterkering voegprofiel minimaal 20 mm (DIN18197) |

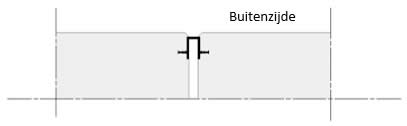

Voegafdichting – compressie

De afdichting waarbij een voorgevormd profiel mechanisch in een sponning wordt aangebracht (dagzijde), heeft als functie en doel het voorkomen van indringen van grond, stof en vuil.

Heeft géén waterkerende eigenschappen.

| Risico’s | Beheersmaatregel |

| Profiel past niet in sponning. | Bij storten voeg rekening houden met temperatuur. Sponning uitvoeren conform opgave leverancier. |

| Lekkage op aansluiting sponning voegprofiel. | Verlijmen conform verwerkingsvoorschrift leverancier. Verlijmen op droge en gladde ondergrond. Verlijmen 28 dagen na storten beton. Verlijmen bij temperaturen conform opgave leverancier. |

| Lekkage bij verbinding / lassen | Stuiknaden / hoekverbindingen uitvoeren conform voorschrift leverancier. |

Klemverbinding

Bestaand – nieuw

De afdichting van een bouwkundige dilatatie waarbij één zijde van het profiel aan een bestaande zijde wordt geklemd en de andere zijde ingestort.

(primaire functie is waterkering / geen grote waterdrukken)

Bestaand – bestaand

De afdichting van een bouwkundige dilatatie waarbij beide zijden van het profiel worden geklemd.

(primaire functie is waterkering / geen grote waterdrukken)

| Risico’s | Beheersmaatregel |

| Lekkage bij klemzijde | Gladde ondergrond. Waterdichte ondergrond (geen haarscheuren in beton) Juiste combinatie type klemstrip, type anker en toegestane trekkracht op beton. Bouten aandraaien met juist moment. Bij rubberprofiel moeren natrekken i.v.m. relaxatie. Uitvullen ondergrond met ongevulkaniseerde rubberstrook of zwelpasta. |

| Aantasting klemstrip | Klemconstructie aan “droge” zijde monteren. Klemstrip en bevestigingsmiddelen uitvoeren in RVS of thermisch verzinkt. |

Regelgeving

De hiervoor beschreven voegprofielen moeten aan een aantal kwaliteitseisen voldoen. Deze eisen hebben betrekking op:

- materiaal samenstelling;

- vorm en afmeting;

- treksterktes, breuk bij rek;

- op te nemen werking en waterdruk.

In de loop der tijd zijn voor deze eisen o.a. de volgende normeringen ontwikkeld:

Fabrieksnorm: Het voegprofiel wordt door de leverancier zelf getest op punten zoals Shore-hardheid, treksterkte, breuk bij rek. Vaak zijn deze afzonderlijke testen gebaseerd op DIN of NEN-ISO normen. Met name de PVC-voegprofielen worden volgens deze norm geleverd. Er is geen externe controle. Producenten kunnen ervoor kiezen het voegprofiel door een onafhankelijke keuringsinstantie te laten keuren.

DIN 18541 : Norm speciaal bedoeld voor voegprofielen uit thermoplastische kunststoffen. In deze norm worden de eisen en testen voor materiaal samenstelling, vorm en afmetingen en mechanische eigenschappen vastgelegd. De producent is verplicht tot een externe controle.

NEN 7030: Nederlandse norm speciaal bedoeld voor rubber voegprofielen. In deze norm worden de eisen en testen voor materiaal samenstelling, en mechanische eigenschappen vastgelegd. De producent is niet verplicht tot een externe controle.

DIN 7865: Duitse norm speciaal bedoeld voor rubber voegprofielen. In deze norm worden de eisen en testen voor materiaal samenstelling, vorm en afmetingen en mechanische eigenschappen vastgelegd. De producent is verplicht tot een externe controle.

DIN 18195: deel 9: Duitse norm bedoeld voor uitvoeren waterdichte aansluiting tussen bouwdelen onderling en/of waterdichte overgang tussen verschillende afwerkingslagen (bitumen, kunststof) met klemconstructies. In deze norm worden de vereiste afmeting van de klemconstructie en het daarbij vereiste aandraaimoment vastgelegd

DIN 18197: Toepassingsnorm waarbij de keuze van het toe te passen type voegprofiel in relatie met werking en waterdruk wordt gebracht.

Vaak zijn de bovengenoemde normeringen als markering op het voegprofiel aangebracht.

Literatuurlijst/naslagwerken

- ROBK- Richtlijnen ontwerpen betonnen kunstwerken versie 6 (6-2-2006), uitgave Rijkswaterstaat

- CUR85 Scheurvorming door krimp en temperatuurwisseling in wanden

- Betonconstructies onder temperatuur- en krimpvervormingen, K. van Breugel

- E DIN 18197

- Tricosal Fugenband für die Bauwerksfuge, Dipl. Ing Riesenberger , 4e Auflage, Illertissen, 1984.

- Fugen Und Fugenbänder – STUVA- Untersuchung über die Gestaltung van Bauwerksfugen im Tunnelbau, Essen, 1972

- Monolitisch afgewerkte betonvloeren, Stichting Bouwresearch “Commissie Albers”, Rijswijk 2001.

- NEN 7030, Waterkerende Dilatatievoegstroken, Stichting KOMO/NEN, Rijswijk, 1975.

- Dilatatievoegen in Gebouwen, Stichting Bouwresearch “Commissie Hartman”, Rijswijk, 1972

Naslagwerken

Fugen Und Fugenbänder – STUVA- Untersuchung über die Gestaltung van Bauwerksfugen im Tunnelbau, Essen, 1972

Fugenabdichtung bei wasserundurchlassigen Bauwerken aus Beton – Prof. Dr. –Ing. Rainer Hohmann. Uitgegeven in Stuttgart – 2004

Handboek tunnelbouw (COB) Civieltechnisch Ontwerp en Realisatie van Tunnels

www.handboektunnelbouw.nl

Voegovergangen

Een voegovergang is als miniem onderdeel van het totale ontwerp van een kunstwerk een lastig te vangen aspect. Mede door het specialistisch karakter en het gebruik van standaarddetails (onderdeel van ROK) ziet de ontwerpend ingenieur vaak ook geen reden dieper op het ontwerp in te gaan. Ook het late moment van inkoop speelt een rol, waardoor bij het ontwerp niet de juiste randvoorwaarden beschikbaar zijn. Sinds enige tijd is er het Platform Voegovergangen en Opleggingen, dat de bewustwording van dit aspect als speerpunt heeft gekozen.

Voegovergangen vormen de schakel tussen wegen en viaducten c.q. bruggen. Ze moeten het verkeer kunnen dragen, bewegingen van de viaducten en bruggen kunnen opnemen, de krachten van het verkeer opnemen en de omgeving van de voegovergangen beschermen tegen gevolgschade van lekkage. Daarnaast moeten voegovergangen tegenwoordig vooral geluidsarm zijn. Door de toepassing van ZOAB en tweelaags ZOAB overstijgt het geluid van voegovergangen steeds vaker het verkeerslawaai. Het is van belang dat voegovergangen gedurende de vereiste levensduur goed blijven functioneren. Samen met de verharding vormen ze een significant onderdeel van de totale onderhoudskosten tijdens de levensduur van een kunstwerk.

Figuur 7.7 Voegovergang met een sinusplaat

Figuur 7.7 Voegovergang met een sinusplaat

Platform Voegovergangen en Opleggingen

In de afgelopen jaren heeft het beleid van Rijkswaterstaat onder meer geleid tot de oprichting van het Platform Voegovergangen en Opleggingen. In dit platform, dat wordt gefaciliteerd door SBRCURnet, wisselen marktpartijen en RWS veel kennis uit. Inmiddels zijn dertig partijen aangesloten, waaronder acht gouden leden. In de goudenledenvergadering van 15 mei 2013 is vastgesteld dat bewustwording een belangrijk doel is voor het platform de komende jaren. Zeker in het licht van de vernieuwde filosofie over integraal ontwerp op basis van Life Cycle Costing (LCC) en de prikkels hiervan in de nieuwe contractvormen.

De randvoorwaarden van een geschikte voegovergangsconstructie worden in het ontwerp van een kunstwerk nog maar weinig specifiek gemaakt. Het toepassen van een standaarddetail uit de bekende bundel van Rijkswaterstaat lijkt voor veel ingenieurs voldoende voor het ontwerp. In de praktijk zijn er echter diverse randvoorwaarden die de keuze van een voegconcept en het ontwerp van een brug of viaduct kunnen beïnvloeden. En daarmee ook bepalend zijn voor de werkelijke levensduur van een constructie.

Ontwerpaspecten

Voegovergangen zijn een zeer specialistisch onderdeel van de infrastructuur; aan deze constructies worden hoge eisen gesteld. Dat is reden waarom er voor die constructies ook specialistische kennis nodig is. Het is voor veel technici nog altijd een gecompliceerd onderwerp. Zo zijn er in de laatste jaren geluidseisen bijgekomen, die van de ontwerper meer informatie vragen om tot een geschikte oplossing te komen.

Het toe te passen type (asfalt) deklaag van de omliggende verharding is bijvoorbeeld maatgevend voor de geluidseis. Als het geluid, veroorzaakt door voegovergangen, het geluidsniveau van de omliggende verharding teveel overstijgt, is sprake van geluidshinder door voegovergangen. Daarbij speelt ook de ontwerpsnelheid (of handhaafsnelheid) een rol. De Meerkeuzematrix geeft voor de meest voorkomende deklagen nu een handreiking, door voor de gebruiker op basis van snelheid en deklaagtype de geluidseis te bepalen.

Als gevolg van geluidseisen zijn er ook nieuwe producten in het wegennet verschenen. Een herkenbaar voorbeeld is de stalen voegovergang met geluidreducerende sinusplaten (‘haaitand’-platen). Er zijn verschillende producten verkrijgbaar die het geluid van de voegovergang reduceren door gebruik te maken van deze platen. Dit levert automatisch een extra randvoorwaarde op in het ontwerp, namelijk de zijdelingse beperking van verplaatsingen in relatie tot elk product. Dit wordt, net als de geluidseis, door de applicatie getoetst voor verschillende producten.

Relatief korte kunstwerken kunnen soms beter als integraalconstructie worden uitgevoerd, dus zonder voegovergangen. In dat geval kunnen de aanschaf, het onderhoud en het bijbehorende oponthoud (voertuig-verliesuren) worden bespaard. Met name het groot onderhoud en de daarbij behorende wegafsluitingen met voertuig-verliesuren zijn veelal doorslaggevend. Een LCC-analyse kan hierbij goed inzicht geven.

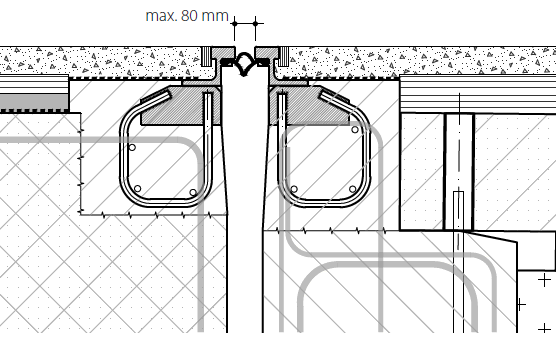

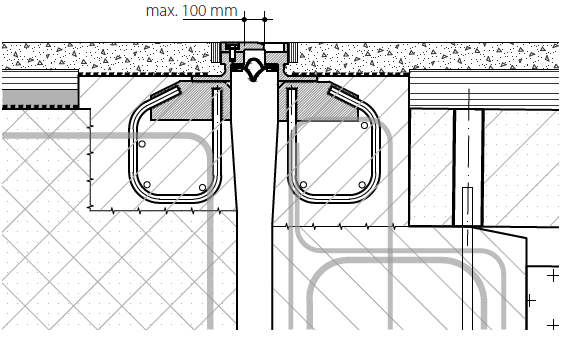

Toetsing capaciteit

Een belangrijk aandachtspunt van een voegovergangsconstructie zijn de werkelijke verplaatsingen in relatie tot de gestelde eisen. Ontwerpers beoordelen normaliter de functionele capaciteit van een constructie op basis van productinformatie. De werkelijke toepasbaarheid moet echter ook worden getoetst aan de praktijk. Een belangrijk gegeven om te toetsen is daarbij de minimum- en maximumopening van een voegconstructie. De minimumopening is van belang om het rubberafdichtingsprofiel goed te laten functioneren. Deze wordt aangegeven door de leverancier. De maximumopening geldt vooral om te voldoen aan eisen ten aanzien van veiligheid, rijcomfort en het minimaliseren van de geluidsemissie. Hiervoor gelden eisen zoals gesteld in RTD1007-2: Eisen voor Voegovergangen, een zogeheten Rijkswaterstaat Technisch Document (RTD). Voor dilataties geldt doorgaans een maximumopening van 80 mm.

Een bijkomend aandachtspunt is de minimaal benodigde opening voor het installeren van de rubbervoegafdichting in relatie tot het moment van installatie. Voegovergangen zijn als onderdeel van de afbouwfase vaak kort voor de oplevering van een kunstwerk gepland. De afdichting is vooral nodig om uitspoeling van het talud en de inwerking van (chloridehoudend) hemelwater te voorkomen. Later terugkomen voor de afdichting (met bijbehorende wegafsluiting) is veelal geen optie. Het navolgende rekenvoorbeeld illustreert dit aandachtspunt.

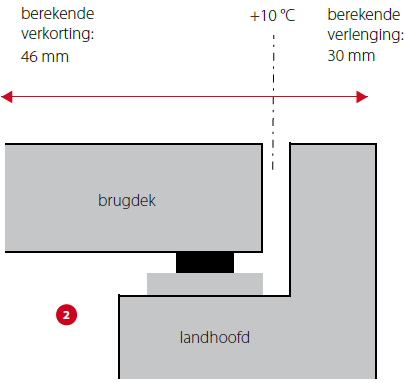

Rekenvoorbeeld

Als voorbeeld wordt een eenvoudig detail beschouwd, conform SD-VOEG-02. De berekende verkorting van het brugdek bedraagt 46 mm en de berekende verlenging 30 mm. De totale verplaatsing bedraagt dus 46 + 30 = 76 mm. De capaciteit van het systeem is maximaal 80 mm, vanwege de eis aan de maximale voegopening, dus dat lijkt voldoende. De totale verkorting van de brug (vergroting van de voegopening) bedraagt 46 mm ten opzichte van de neutrale temperatuur (10 C). De installatie van een rubberafdichtingsprofiel vraagt echter ook nog een praktische minimumopening variërend van 35-40 mm (verschilt per type/capaciteit rubber). De totale voegopening kan bij 10 C dus 81-86 mm worden. Een overschrijding van de eis aan de maximale opening van een voegovergang zoals eerder beschreven. Als het moment van installatie dan tevens in een ongunstig jaargetij valt (zomer), zal de overschrijding nog groter zijn.

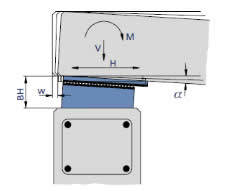

Figuur 7.8 Principe oplegging

Figuur 7.8 Principe oplegging

Centrifugaalkrachten

Het effect van centrifugaalkrachten betekent voor het oplegsysteem dat de verplaatsingen in twee richtingen worden opgenomen. Dit kan resulteren in dikkere oplegblokken en daarbij behorende grotere verplaatsingen. Hierdoor kunnen zelfs kleine dekken de maximumcapaciteit van een enkelvoudige voegovergang overschrijden indien geen aanvullende maatregelen worden getroffen. Daarnaast moet tevens de zijdelingse verplaatsing worden getoetst in relatie tot de beperkingen van de nieuwe generatie geluidsreducerende voegovergangen. De sinusvormige vingers kunnen slechts een beperkte zijdelingse capaciteit bieden. Het voegconcept moet dus altijd worden afgestemd op het oplegsysteem en vice versa.

Regelgeving

Voor voegovergangen bestaan de volgende Rijkswaterstaat Technische Documenten (RTD’s). Deze documenten vormen samen één samenhangend pakket:

- RTD 1007-1: Meerkeuzematrix (MKM) voegovergangen (informatief document);

- RTD 1007-2: Eisen voor Voegovergangen: Kader (norm);

- RTD 1007-3: Geluideisen voor Voegovergangen: Kader (norm);

- RTD 1007-4: Richtlijnen voor flexibele voegovergangsconstructies: handreiking.

Typen voegovergang

In RTD1007-1 wordt ook een ‘renovatiemodel’ genoemd (concept 1.2b). Dit model is bedoeld voor het vervangen van bestaande voegovergangen en niet voor nieuwe kunstwerken. Er zijn echter uitzonderlijke situaties waarbij dit voegconcept bij nieuwe kunstwerken meer geschikt is dan een ‘nieuwbouwmodel’ (concept 1.2a). Dit wordt veroorzaakt door de complexiteit van de randvoorwaarden. Een belangrijk aspect bij voegconcept 1.2b is dan de dagmaat van het kunstwerk in het ontwerp en de praktijk (met toleranties). Deze voegovergangen zijn niet ontworpen voor grote voegopeningen (> 60 mm). De ontwerper prefereert echter vaak een grotere voegopening, bijvoorbeeld omwille van grondbelasting (het landhoofd komt dan iets dichter naar het dek), berekende zettingen in het landhoofd of de gewenste ruimte voor het plaatsen van de liggers. Bij openingen groter dan 50-60 mm ontstaat het risico dat voor de wapening van de voegovergangen in de dekkingszone van de constructie wordt geboord. Ook de werkelijke maat na uitvoering is hier een belangrijk aandachtspunt, omdat toleranties negatief kunnen uitvallen.

Een mogelijke oplossing is bijvoorbeeld het opstorten van de frontwand na het plaatsen van de liggers. Indien men hiervoor kiest omwille van eventuele zettingen, dan zal het oplegblok hier ook in faciliteren. Vaak worden de blokken dan hoger en slapper, wat weer effect heeft op de verplaatsingen die de voegovergangsconstructie moet kunnen opnemen. Deze relatie is daarmee een belangrijk punt van aandacht.

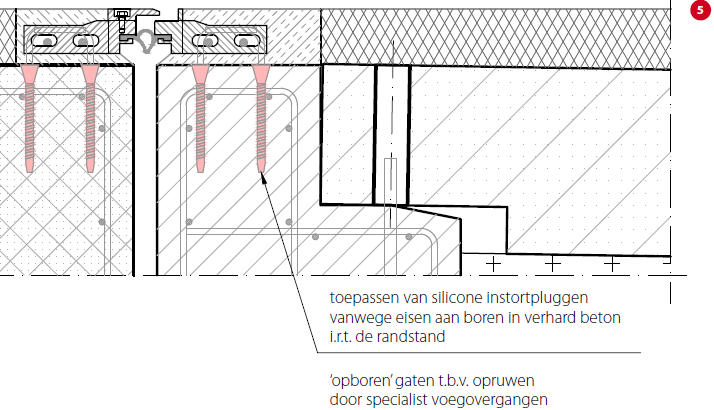

Het achteraf pneumatisch boren op de rand van verhard beton is ook met het oog op Life Cycle Costing niet gewenst. De ankers van een voegovergangsconstructie volgens concept 1.2b zitten veelal dicht op de rand van het beton. Als men het voegconcept 1.2b desondanks wenst toe te passen, biedt de silicone instortvoorziening een oplossing. Hierdoor is achteraf boren in verhard beton niet aan de orde en daarmee de kans op schade in een gevoelige zone gering.

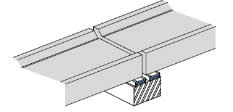

Sinusplaten

Door de ontwikkelingen ten aanzien van het reduceren van geluidsproductie zijn inmiddels systemen verkrijgbaar die zijn uitgerust met sinusplaten. Deze platen die de dilatatie overbruggen, reduceren het geluid aanzienlijk. Het haaks aanrijden van de randprofielen in de voegovergang ter plaatse van de dilatatie levert namelijk de grootste geluidspieken. Bij sinusplaten wordt deze haakse aanrijding voorkomen. Dergelijke systemen zijn in staat voegbewegingen tot 100 mm op te nemen, waarbij aan de voorwaarden ten aanzien van veiligheid, rijcomfort en geluidsreductie wordt voldaan. De maximumvoegopening van 80 mm volgens RTD1007-2 mag in dit geval worden verruimd tot 100 mm. Goed om te weten: voegovergangen zonder sinusplaten worden soms ook als voldoende geluidsarm beschouwd, bijvoorbeeld als gevolg van de kruisingshoek. Voor meer informatie wordt verwezen naar RTD1007-1 en RTD1007-2.

Figuur 7.9a Voegconcept zonder sinusplaten

Figuur 7.9a Voegconcept zonder sinusplaten  Figuur 7.9b Voegconcept met sinusplaten

Figuur 7.9b Voegconcept met sinusplatenMatrix toepassing typen voegovergang

Het Platform Voegovergangen en Opleggingen heeft sinds 1 november 2015 een digitale meerkeuzematrix beschikbaar. Dit is een online webapplicatie waarmee de gebruiker op eenvoudige wijze een aantal stappen in de beslissingsboom kan uitvoeren. Dit digitale hulpmiddel werkt tijdsbesparend, risicoverlagend en geeft een uniform beeld voor elke gebruiker.

Meer informatie: www.pveno.nl

Uitvoeringsaspecten

Fig. 7.10 Opstelling van een sinusplaat

Fig. 7.10 Opstelling van een sinusplaat  Figuur 7.11 Bij de toepassing van het ‘renovatiemodel’ kan een silicone instortvoorziening een oplossing bieden

Figuur 7.11 Bij de toepassing van het ‘renovatiemodel’ kan een silicone instortvoorziening een oplossing biedenIn te storten onderdelen (ITSO’s)

Al vele jaren worden in de betonindustrie allerlei soorten instortvoorzieningen ingebouwd, variërend van spijkerklosjes tot hijs- en bevestigingsankers. Ook doorkoppelankers voor wapening komen veelvuldig voor.

Het is niet eenvoudig om een standaard-toepassing aan te houden, omdat er veel factoren van invloed zijn op de juiste toepassing. Bovendien varieert de belastbaarheid van in te storten onderdelen (hierna aan te duiden als ITSO’s) enorm!

Voor constructieve bevestigingen moet onderscheid worden gemaakt tussen permanente en veranderlijke belastingen, maar ook tijdelijke bevestigingen (bijv. schoren) komen vaak voor.

Hijsvoorzieningen zijn eveneens tijdelijke voorzieningen, maar door de variërende hijsomstandigheden worden aan de in te storten hijsankers zeer specifieke veiligheidseisen gesteld! Tevens moeten eisen m.b.t. duurzaamheid en esthetische aspecten worden beschouwd.

Waterkerende doorvoeren

Waterkerende doorvoeren worden toegepast op plaatsen waar aansluitingen rond een doorgaande verbinding (doorvoer van leiding) waterdicht moeten zijn en blijven. Er zijn bepaalde types op de markt (bijv. Kraso), die zijn voorzien van een viervoudig geribde afdichtingsring uit elastomeer (volgens DIN 18541). Dit olie-, bitumen- en rioolwaterbestendige materiaal wordt al jaren gebruikt voor waterdichte voegenbanden in beton. Met deze producten heeft men een gegarandeerd en door de Duitse MPA (Materialprüfungsambt Nordrhein-Westfalen) geteste waterdichte doorvoer.

De viervoudige geribde afdichtingsring wordt door middel van een speciaal procedé op de buis gevulkaniseerd. Een trekband rond de afdichtingsring wordt als extra veiligheid aangebracht. Deze voorkomt tijdens het productieproces het verschuiven van de afdichtingsring. Deze doordachte methode maakt het mogelijk de dichting toe te passen op nagenoeg elke diameter. Hiermee ontstaat een gegarandeerd waterdichte aansluiting, ook bij een continue waterdruk.

Natuurlijk is zorgvuldig storten en verdichten van de betonspecie rond de doorvoer hierbij een vereiste.

Instort- en hijsvoorzieningen

Voor bevestigingen gaat het meestal om schroefverbindingen. Jarenlange ervaring in de praktijk van de betonindustrie heeft duidelijk gemaakt dat het onmogelijk is vaste waarden aan de belastbaarheid van schroefhulzen te koppelen. Dit komt door de vele factoren waarvan dit afhankelijk is. De door fabrikanten aangegeven toelaatbare axiale trekbelastingen bij schroefhulzen gelden alleen bij het volledig instorten van de schroefhulzen in beton en hebben een 3- tot 4-voudige zekerheid bij een minimale betondruksterkte van 25 MPa.

Bij het aandraaien van het anker kunnen hoge trekbelastingen in het anker optreden, waarbij breuk van het anker niet is uitgesloten. Om dit te voorkomen wordt geadviseerd een momentsleutel te gebruiken. Voorbeelden zijn hier boutankers, staafankers en hulsankers.

De minimale randafstand is afhankelijk van een aantal factoren, zoals:

- instortdiepte;

- optredende kracht t.o.v. randafstand;

- wapeningsconfiguratie;

- betondruksterkte.

Bij kleine randafstanden wordt het gebruik van lange schroefhulzen of schroefhulzen met dwarspen of dwarsstaaf aangeraden.

Om betonnen elementen te hijsen, te transporteren en te monteren zijn er verschillende mogelijkheden, zoals:

- systemen met hijsschroefhulzen (hijshuls met vast anker);

- met stalen strippen met “spreidvoet”-ankers;

- het T-slotankersysteem (kogelkopankers met schotelvoet).

Dit laatste systeem is zeer eenvoudig in de uitvoering en door de rond-symmetrie ook het meest universeel toepasbaar. Doordat bij dit systeem geen reductie op de hijscapaciteit behoeft te worden gerekend bij hijsen onder een hoek, biedt dit systeem ook een zeer economische keuze!

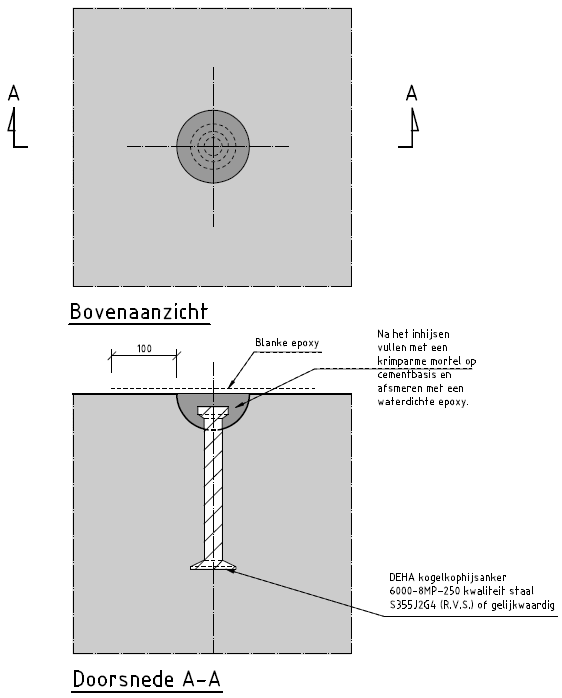

Een hijsanker systeem bestaat uit een in te storten hijsanker met een herbruikbare uitsparingsvorm en een bijbehorende en goed passende hijshaak. Na het inhijsen moet de uitsparing worden gevuld met krimparme mortel op cementbasis en afgesmeerd met waterdichte epoxy.

Figuur 7.12 Principedetail van een hijsanker

Figuur 7.12 Principedetail van een hijsanker

Hijsen aan wapeningsstaven, al of niet speciaal hiervoor ingestort en uit het betonelement stekend, is sterk af te raden in verband met vervorming en overbelasting. Deze vorm van hijsen is dan ook niet officieel geregistreerd en/of gecertificeerd.

Een gekwalificeerd hijsanker wordt geproduceerd met inachtneming van het onderliggende kwaliteitssysteem en iedere partij wordt gecontroleerd en getest door een erkend onderzoeksinstituut. Ankerbreuk mag pas optreden bij belastingen die groter zijn dan 3 maal de toelaatbare kracht van het hijsanker. Voor de berekening van de verankeringskracht in het beton wordt i.h.a. een veiligheidsfactor t.o.v. het uitbreken aangehouden van 2,5.

Watervoerende leidingen in beton

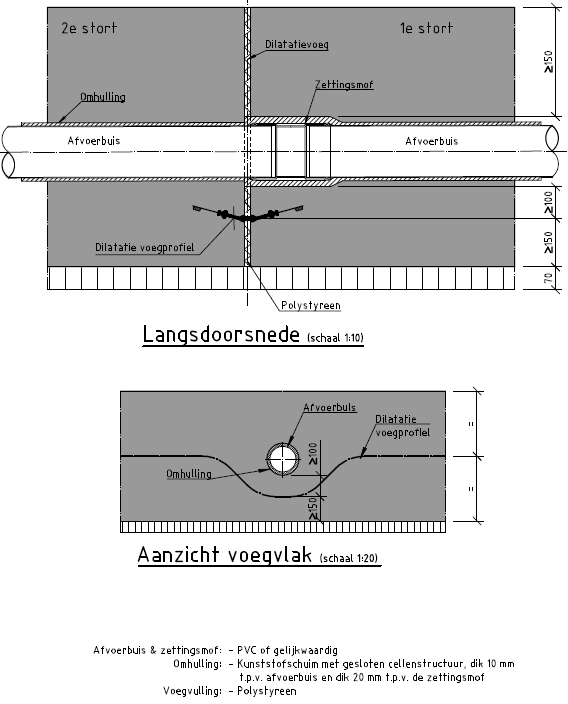

Watervoerende leidingen in beton moeten bij voorkeur worden omwikkeld door schuimband van gesloten cellenstructuur. De dikte van deze gesloten cellenstructuur varieert van 10 tot 20 mm. De reden voor het toepassen van deze gesloten cellenstructuur is om te voorkomen dat bij het bevriezen van een waterophoping (als gevolg van bijvoorbeeld een verstopping) de betonconstructie beschadigt. Het bevriezen veroorzaakt een volumevergroting van het water. De gesloten cellenstructuur zal dan als expansieruimte dienen en voorkomt daardoor een beschadiging van de betonconstructie.

Aandachtspunten:

- Voor kunststofleidingen wordt veelal het materiaal PVC of HDPE gebruikt. Bij de keuzebepaling van het materiaal moet rekening worden gehouden met de warmteontwikkeling van verhardend beton en speciedruk.

- Het schuimband moet van een gesloten cellenstructuur zijn. Open cellenstructuur loopt bij het betonstorten vol met cementwater en verliest hierdoor zijn expansie-eigenschap;

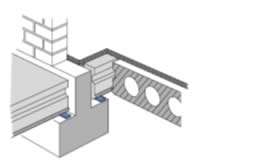

- Ter plaatse van dilatatievoegen moeten de in te storten leidingen boven het dilatatievoegprofiel worden gesitueerd. Hierdoor is de leiding altijd bereikbaar zonder het dilatatievoegprofiel te beschadigen;

Figuur 7.13 Situering leiding ter plaatse van dilatatievoegprofiel

Figuur 7.13 Situering leiding ter plaatse van dilatatievoegprofiel - Ter plaatse van dilataties moeten speciale mofeinden worden toegepast. Bij de keuze rekening houden met de stortvolgorde (zie figuur 7.13);

- Ter plaatse van locaties waar de leidingen de betonconstructie ingaan dan wel uitkomen, moet zorg worden besteed aan een goede afdichting. Dit om te voorkomen dat grondwater maar ook zakwater op termijn de leidingen inloopt, met als gevolg dat door bevriezing beschadigingen ontstaan;

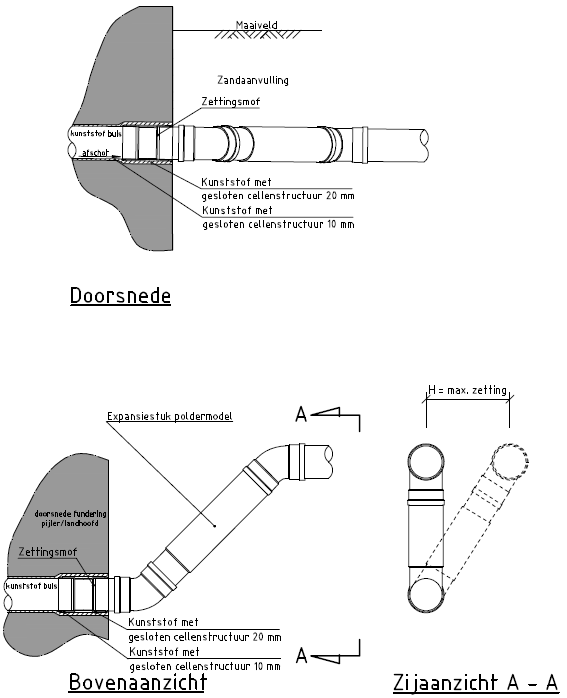

- Indien ingestorte leidingen vanuit een onderheide betonconstructie overgaan in een zettingsgevoelig maaiveld, moet rekening worden gehouden met een groot zettingsverschil ter plaatse van de aansluiting. Een mogelijke oplossing wordt gegeven in figuur 7.14.

Figuur 7.14 Detail in zettingsgevoelig gebied

Figuur 7.14 Detail in zettingsgevoelig gebied

Deuvels/ponswapening deuvelstrippen

Deuvels worden in het algemeen toegepast om tussen 2 bouwdelen de belasting vanuit het ene deel over te dragen naar het andere deel. Voorbeelden zijn vloerdelen bij een dilatatie en wand-vloerverbindingen.

In het als eerste te storten betondeel (of prefab) wordt hiervoor een glijbuis ingestort. Deze cilindrische ruimte dient voor de deuvel om te kunnen schuiven als gevolg van krimp en/of uitzetting van de betondelen. In het als tweede te storten bouwdeel wordt een deuvelunit ingebouwd, die vanuit dat deel de dilatatie- of voegbreedte overbrugt en in de glijbuis past.

Aan beide zijden van de voeg, dus zowel bij glijbuis- als deuvelgedeelte, moet ophang-wapening worden verwerkt om splijtkrachten op te vangen. Tijdens de bouwfase mogen de deuvels nog niet worden belast om scheefstand te voorkomen!

Meestal moeten krachten (lijn- of puntlasten) worden overgedragen. In een bepaalde richting (horizontaal of verticaal) mag er geen spanning ontstaan wanneer beide betondelen vrij ten opzichte van elkaar moeten kunnen bewegen. Hiervoor zijn de zogenoemde “Q”-glijbuizen ontwikkeld, die in één richting bewegingsvrijheid hebben. In de andere richting (loodrecht op richting met de bewegingsvrijheid) blijft de verbinding star.

Ponswapening is nodig als er grote ponskrachten optreden. Dat is veelal het geval bij vlakke plaatvloeren die aansluiten op kolommen/funderingspalen. De kolom wil daar a.h.w. “door de vloer heen ponsen”. Om dat te voorkomen wordt ponswapening toegepast, vaak in de vorm van opgebogen wapening of beugelwapening.

Nadeel van die oplossing is de grote bewerkelijkheid bij het aanbrengen. Passend buigen en monteren aan de overige wapening is voor de vlechter geen fijn werk!

Een veel eenvoudiger aan te brengen ponswapening vormen de zogeheten “deuvelstrippen”. Aan deze stalen strippen of verbindingsstaafjes zijn loodrecht dubbelkopdeuvels gelast. Deze brengen de ponskracht over naar de bovenwapening (trekwapening), van waaruit ze via de betondrukdiagonalen naar de kolom worden afgeleid. Deuvelstrippen zijn als systeem gecertificeerd en goedgekeurd. Ze worden straalsgewijs rond de kolomrand opgesteld op de aansluitende vloer en in de wapening opgehangen.

Deuvelstrippen worden voor elk project afzonderlijk berekend en op maat geproduceerd.

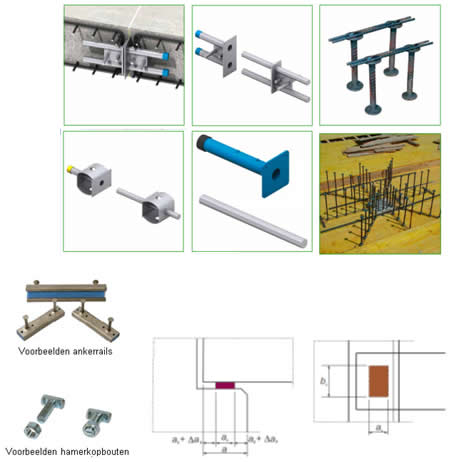

Ankerrails

Ankerrails met ankers vormen een al jarenlang beproefd concept voor het eenvoudig en effectief bevestigen van onderdelen aan betonconstructies.

Men zal zich vaak al in een vroeg stadium de vraag moeten stellen of men ankerrails wil instorten of op de bouwplaats boorankers wil aanbrengen. Het aantal manuren in fabriek of op de bouwplaats kan zo flink worden beïnvloed!

Als men een ankerrail instort, is deze meteen goed verankerd. Dit in tegenstelling tot een booranker, waarbij men voldoende diep moet boren, grondig het boorgat moet reinigen en op correcte wijze de lijm en het anker moet aanbrengen om tot een goed resultaat te komen. De faalkansen zijn hiermee dus vele malen hoger dan bij het toepassen van een ankerrail. Ook qua montage is er met ankerrails veel tijd te winnen, waardoor er sneller gewerkt kan worden.

Voordelen ankerrail:

- ankerrail is gemakkelijk en snel op de bekisting te monteren (ook op een stalen kist);

- snelle en lichte montage door het gebruik van de hamerkopbouten;

- flexibele maatvoering → gemakkelijk positioneren van het te monteren object door de bewegingsvrijheid die de ankerrail geeft;

- lagere faalkansen in de bouw;

- de wapening blijft altijd onbeschadigd, in tegenstelling tot boorankers;

- in combinatie met metselwerkankers zeer geschikt om ook metselwerk aan beton te koppelen.

Ankerrails zijn gestandaardiseerde producten, meestal voorzien van officiële goedkeuringsverklaringen door een extern onderzoeksinstituut.

Ankerrails zijn al inzetbaar bij betonsterktes vanaf C20/25. Er zijn t.o.v. boor- en lijmankers geen verschillen in trek- en drukzones. De ankerrail is in de meeste gevallen minder arbeidsintensief dan boren en lijmen.

Het is aan te raden om bij de toepassing van ankerrails de keuze hiervoor in een vroegtijdig stadium vast te leggen. Dit in verband met de wapenings- en bekistingstekeningen. Voor de bestelling van de ankerrails zijn onderstaande punten van essentieel belang:

- hoe wordt de ankerrail belast (trek- / dwarskracht);

- hoe draagkrachtig moet de verbinding zijn;

- randafstanden en bouwdeelafmeting(en);

- materiaalkeuze, RVS of thermisch verzinkt, afhankelijk van het toepassingsgebied.

Details en veel voorkomende bouwfouten

Een van de meest gemaakte fouten in de praktijk is het uitspreken van de zin: “We doen het al jaren zo en dat gaat altijd goed”! Het is erg belangrijk dat men zich steeds weer realiseert dat elk bouwproject uniek is en de van invloed zijnde factoren altijd verschillen! Om die reden moet over de veiligheid van in te storten voorzieningen (ITSO’s) altijd goed worden nagedacht en zijn (controle-) berekeningen geen overbodige luxe! Treed vroegtijdig in overleg met de leverancier en/of constructeur.

Bij bevestigingssystemen mag er geen vervuiling in de schroefdraad optreden. Ook bescherming tegen roestvorming is erg belangrijk!

In vrijwel alle gevallen moet een momentsleutel worden gebruikt om de juiste verbinding te realiseren. Daarmee wordt namelijk een te grote spanning in de verbinding (en dus overbelasting) voorkomen.

Bij hijsankersystemen moet er goed op worden gelet dat het gebruikte hijsmiddel overeenstemt met het ingestorte anker (zelfde systeem, zelfde lasttype, zelfde schroefdraad). Het aanslaan van het hijsmiddel moet altijd soepel en zonder veel kracht kunnen plaatsvinden.

Dwarskrachtdeuvels moeten altijd van ophangwapening rond deuvel én glijbuis worden voorzien, volgens opgave van de constructeur. Het komt nogal eens voor dat men tijdens de bouw op zo’n unit gaat staan. Dit kan grote negatieve gevolgen hebben voor de juiste werking (scheefstand, beperking van de bewegingsvrijheid van de deuvel). Het glijbuisgedeelte is meestal tegen vervuiling beschermd met een sticker (afdichting); die moet NIET worden verwijderd, anders kan alsnog vervuiling in de glijbuis dringen en kan de deuvel niet goed worden ingebracht.

Ponswapening mag niet scheef worden ingebouwd. De wapeningsstaven of ankers moeten loodrecht op de overige wapening worden geplaatst voor een juiste krachtafdracht. De montagevoorschriften van de constructeur en leverancier moeten strikt worden nageleefd!

Bij ankerrails moeten de hamerkopbouten na het inbrengen een kwartslag worden gedraaid om de juiste positie in de rail te verkrijgen. Ook moet het type hamerkopbout (de kop) van hetzelfde type zijn als de ankerrail, omdat ook bij kleine afwijkingen de capaciteit niet kan worden gegarandeerd.

Regelgeving

Als basis voor de toepassing van ITSO’s kunnen worden genoemd:

- CUR-Aanbeveling 25

- Eurocode 2

- Bouwbesluit.

Een belangrijke basis voor instortvoorzieningen voor bevestigingen, en dan met name voor korte ankers in beton, vormt CUR-Aanbeveling 25. Op die basis zijn ook door leveranciers rekenprogramma’s ontwikkeld, die vrij beschikbaar zijn voor de voorschrijvende markt (constructeurs).

Aanvullend gelden, met name voor wapeningssystemen (doorkoppelankers, stekkenbakken e.d.), de officiële regels uit Eurocode 2.

Ten slotte is ook het Bouwbesluit van toepassing.

Opleggingen

Onder opleggingen worden verstaan de constructies die de verbinding verzorgen tussen de onder- en bovenbouw. Deze constructies moeten de krachten (horizontaal en verticaal), translaties en hoekverdraaiingen overbrengen van het bovenliggende constructieonderdeel naar het onderliggende constructieonderdeel.

Er zijn 3 hoofdprincipes van opleggingen te onderscheiden, namelijk:

- ingeklemde oplegging (monoliet verbonden);

- scharnierende oplegging;

- glijdopleggingen.

De principes van scharnierende opleggingen en glijdopleggingen zullen nader worden bezien in 7.4.3 en 7.4.4.

Ontwerpaspecten

Naast het berekenen van de oplegblokken moet de constructeur zich ook realiseren dat er sprake is van lokale geconcentreerde lasten. Vergelijkbaar met de verankering (spankoppen) van nagerekt voorspanstaal. Hierdoor treden er splijtkrachten op, die wellicht moeten worden opgenomen door splijtwapening. De aangrenzende constructieonderdelen zullen hierop moeten worden gecontroleerd.

Behoudens rekentechnische aspecten zal er aandacht moeten zijn voor o.a.:

- Bereikbaarheid. De opleggingen moeten op een veilige wijze kunnen worden bereikt voor bijvoorbeeld periodieke inspecties en mogelijke vervanging van de blokken;

- De locatie van de oplegblokken moet zodanig zijn dat de blokken inspecteerbaar zijn. M.a.w. de afstanden tot de randen van de onderbouw moeten niet te groot te zijn en de ruimte tussen de onderbouw en het bovengelegen constructieonderdeel moet voldoende zijn;

- Er moet rekening worden gehouden met de plaatsing van vijzels in geval van een noodzakelijke vervanging van de oplegblokken;

- Bij een helling van de onderzijde van het bovengelegen constructieonderdeel moet de bovenzijde van de oplegblokken horizontaal blijven. Hiertoe kan het beste de bovenzijde van het oplegblok worden voorzien van een uitvullaag van kunstharsmortel. Het bovengelegen constructieonderdeel wordt geplaatst op tijdelijke ondersteuningen, die na verharding van de kunstharsmortel worden verwijderd. Voor het verwijderen van deze tijdelijke ondersteuningen zijn vijzels benodigd. Bij kleinere overspanningen kan eventueel met wiggen worden gewerkt. Bij een helling in dwarsrichting gelden dezelfde regels als bij een helling in langsrichting.

Regelgeving

In Eurocode 2 artikel 10.9 “bijzondere regels voor ontwerp en detaillering”, wordt in artikel 10.9.4 ingegaan op verbindingen en ondersteuningen voor geprefabriceerde elementen. Hierin worden onder meer de materialen, algemene regels voor ontwerp en detaillering van verbindingen, en wapening bij tandopleggingen behandeld. In artikel 10.9.5 “opleggingen” wordt onder meer ingegaan op de randafstanden bij plaatsing van oplegmateriaal.

Figuur 7.15 Randafstanden bij opleggingen; minimumwaarde a1 is afhankelijk van relatieve oplegspanning, a2 is niet effectief veronderstelde afstand.

Figuur 7.15 Randafstanden bij opleggingen; minimumwaarde a1 is afhankelijk van relatieve oplegspanning, a2 is niet effectief veronderstelde afstand.Opleggingen in de U – bouw

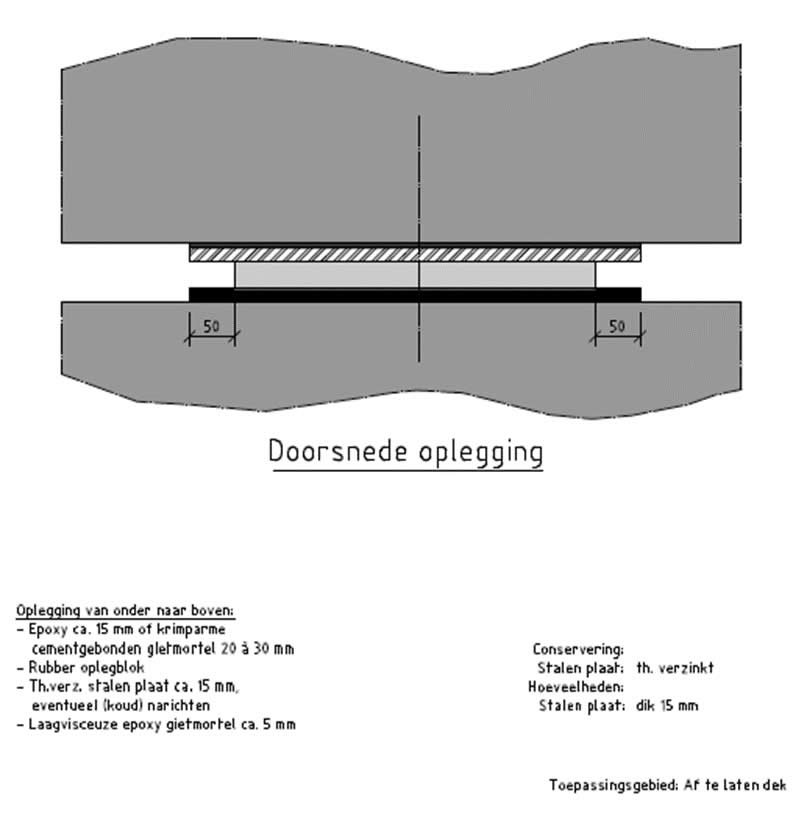

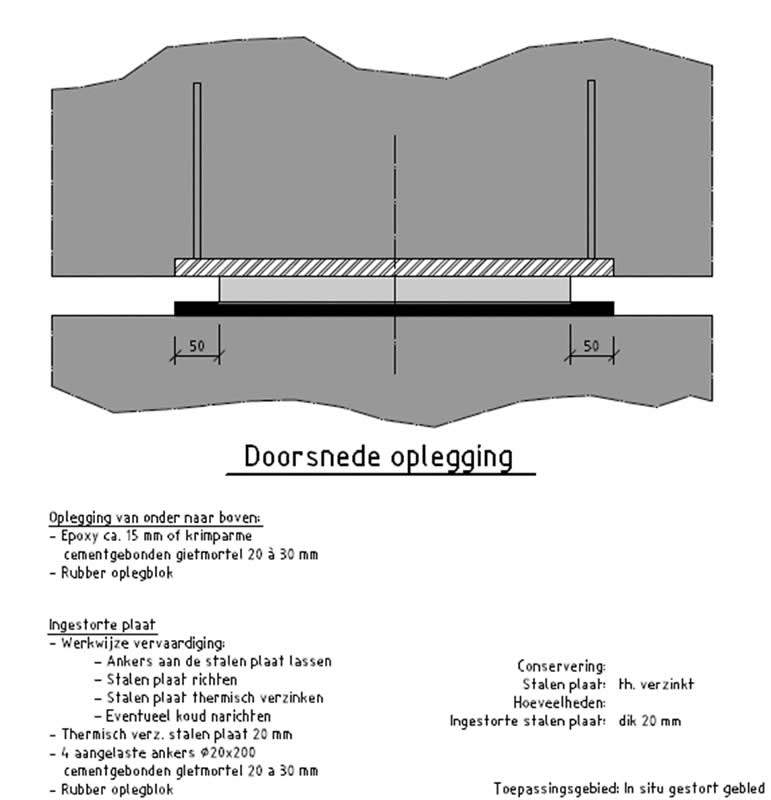

Een oplegging is het steunpunt waarop een constructie rust. Dit steunpunt is de verbinding die krachten overdraagt naar de onderliggende constructie. Er kan sprake zijn van lijnopleggingen of puntopleggingen. Lijnopleggingen worden toegepast om spanningsconcentraties in de draagconstructie te vermijden. Bij niet-vlakke opleggingen is een nivellerend en drukverdelend materiaal noodzakelijk. Bij minimale hoogteverschillen zijn bijvoorbeeld vilt of rubber toepasbaar; bij grotere hoogteverschillen zal een oplossing door middel van ondersabeling van een kunstharsmortel of cementgebonden gietmortel moeten worden toegepast.

Er zijn verschillende soorten oplegging:

- starre opleggingen;

- glijopleggingen;

- glijoplegging en hoekverdraaiing, lijnoplegging;

- glijoplegging en hoekverdraaiing, blokken;

- akoestische (trillingdempende) opleggingen.

Starre oplegging

Bij een starre oplegging is alleen sprake van verticale of horizontale belasting. Veel toegepast worden: vilten en ongewapende of gewapende rubbers. Is de belasting groter dan 5 N/mm2 of moet een rubber dikker dan 10 mm worden toegepast, dan moet worden overgegaan op een speciale kwaliteit rubber, textielgewapend rubber of staalgewapend rubber.

De rubberkwaliteit – sbr, neopreen of epdm-rubber - moet worden afgestemd op de eisen. Denk aan UV-bestendigheid (epdm het beste), temperatuurbestendigheid (sbr slechtst), weerbestendigheid (neopreen en epdm het best), olie (sbr niet), chemicaliën (epdm het best).

Fig. 7.16 Voorbeeld viltoplegging

Fig. 7.16 Voorbeeld viltoplegging  Fig. 7.17 Voorbeeld textiel gewapend rubber belastbaar tot 15 N/mm2, met centreerpen voor fixatie.

Fig. 7.17 Voorbeeld textiel gewapend rubber belastbaar tot 15 N/mm2, met centreerpen voor fixatie.

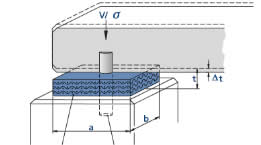

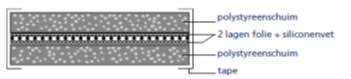

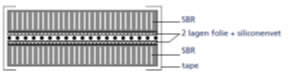

Glijoplegging

Als er sprake is van alleen verticale belasting en horizontale dilatatiebewegingen (lengteveranderingen), dan volstaat de toepassing van een glijfolie. De meest toegepaste glijfoliën in woning- en utiliteitsbouw hebben een dikte van 4 à 5 mm voor een horizontale dilatatiebeweging van (-5 / +5) 10 mm, ze zijn belastbaar tot 3 of 5 N/mm2. De kern bestaat in beide gevallen uit drukvaste folie met daartussen siliconenvet en een drukverdelende laag, bestaande uit polystyreen schuim of sbr/neopreen rubber. De hoger belastbare glijfoliën zijn belastbaar tot 15 N/mm2.

Glijfolie is altijd rondom afgetaped om binnendringen van water en vuil te voorkomen.

Fig. 7.18 Standaard glijfolie dik 5 mm, bijv. 100 mm breed

Fig. 7.18 Standaard glijfolie dik 5 mm, bijv. 100 mm breed  Fig. 7.19 Standaard glijfolie dik 4 mm, bijvoorbeeld 100 mm breed

Fig. 7.19 Standaard glijfolie dik 4 mm, bijvoorbeeld 100 mm breed  Fig. 7.20 Voorbeeld toepassing glijfolie

Fig. 7.20 Voorbeeld toepassing glijfolie

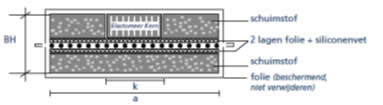

Glijoplegging en hoekverdraaiing, lijnoplegging

Voor grote overspanningen (>6 m), waar grote dilatatiebewegingen en/of hoekverdraaiingen kunnen optreden, zijn samengestelde glijopleggingen leverbaar. De verticale belasting wordt hierbij geconcentreerd op de onderliggende constructie overgebracht. De afmeting van de rubber kern is bepalend voor de op te nemen verticale belasting (50 – 300 kN) en de te volgen hoekverdraaiing. De glijfolie is altijd rondom afgetapet om binnendringen van water en vuil te voorkomen

Fig. 7.21 Voorbeeld van een lijnvormig oplegmateriaal voor volgen van grote dilatatiebewegingen en hoekverdraaiingen , veelal geleverd lengten van 1 m. De te volgen horizontale beweging wordt berekend uit (a –k)/2. Bij bijvoorbeeld a=150 mm, k=50 mm en BH=8 mm bedraagt de te volgen dilatatiebeweging (-50 / +50) 100 mm.

Fig. 7.21 Voorbeeld van een lijnvormig oplegmateriaal voor volgen van grote dilatatiebewegingen en hoekverdraaiingen , veelal geleverd lengten van 1 m. De te volgen horizontale beweging wordt berekend uit (a –k)/2. Bij bijvoorbeeld a=150 mm, k=50 mm en BH=8 mm bedraagt de te volgen dilatatiebeweging (-50 / +50) 100 mm.

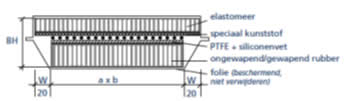

Glijoplegging en hoekverdraaiing, blokken

Als er hoge eisen worden gesteld aan de te volgen hoekverdraaiing en/of optredende dilatatiebeweging en belasting, wordt vaak gebruik gemaakt van een blokvorm. Afhankelijk van de belasting wordt het rubber ongewapend (tot 5 N/mm2) of textiel gewapend (tot 8 N/mm2) of staal gewapend (tot 10 N/mm2) uitgevoerd. De te volgen dilatatiebeweging bedraagt in onderstaand voorbeeld (-20 / +20) 40 mm.

De blokken zijn altijd rondom afgetaped om binnendringen van water en vuil te voorkomen.

Fig. 7.22 Voorbeeld van een oplegmateriaal met textielgewapend rubber blokvorm; a x b= 100 x 150 mm, BH=9,5 mm

Fig. 7.22 Voorbeeld van een oplegmateriaal met textielgewapend rubber blokvorm; a x b= 100 x 150 mm, BH=9,5 mm  Fig. 7.23 Voorbeeld blokoplegging

Fig. 7.23 Voorbeeld blokoplegging

Akoestische (trillingdempende) opleggingen

Akoestische opleggingen worden toegepast in situaties wanneer naast het overbrengen van belastingen geen trillingen mogen worden overgebracht naar de onderliggende constructie. Bijvoorbeeld opleggingen van vloeren van concertgebouwen en theaters, ontkoppeling van vloeren met funderingen, vloeren van liftmachinekamers en ontkoppeling van bordessen met aanliggende trappen.

Akoestische oplegmaterialen kunnen zijn vervaardigd uit een van de volgende materialen: synthetisch rubber, natuurrubber, PU-gebonden rubbergranulaat, kurk-rubbergranulaat, PUR-materialen, e.d. Leverbaar in de vorm van blokken, stroken of matten. Ook zijn er staal gelamineerde oplegblokken en veerboxen.

Voor bepaling van het type akoestisch oplegmateriaal moeten de volgende parameters bekend zijn: de optredende belasting, optredende hoekverdraaiing, afveerfrequentie (Hz), en beschikbare inbouwhoogte.

Fig. 7.24 Voorbeeld van akoestische ontkoppeling van een geïsoleerde kanaalplaatvloer d.m.v. akoestisch oplegmateriaal.

Fig. 7.24 Voorbeeld van akoestische ontkoppeling van een geïsoleerde kanaalplaatvloer d.m.v. akoestisch oplegmateriaal.Opleggingen in de Infra – bouw

Vanaf de jaren zeventig van de vorige eeuw zijn in de infrastructurele projecten voornamelijk moderne opleggingen toegepast. Dit type oplegging (gewapend neopreen/rubber of bolsegment) wordt samengesteld uit stalen, kunststoffen en rubber delen.

Voordelen van deze moderne opleggingen ten opzichte van de klassieke stalen opleggingen zijn:

- geringe inbouwhoogte;

- gering eigen gewicht;

- hoekverdraaiing en translatie in verschillende richtingen mogelijk;

- eenvoudige montage;

- minder onderhoud;

- eenvoudiger verwisselbaar.

Bolsegment oplegging

Van de moderne opleggingen wordt dit type oplegging alleen in speciale gevallen toegepast. Derhalve zal in dit handboek hier niet nader op worden ingegaan. Indien toepassing van dit type oplegging gewenst is , kan contact worden opgenomen met een leverancier van deze oplegging.

Gewapende neopreen/rubber opleggingen

Het materiaal rubber wordt in verband met het optreden van grote vervormingen bij het verticaal en horizontaal belasten niet zonder meer toegepast. Daarom bestaat een oplegging uit een aantal lagen rubber met daartussen een staalplaat. De staalplaten worden aan het rubber gevulkaniseerd. De opbouw en afmetingen van een dergelijke sandwichconstructie zijn afhankelijk van de optredende krachten, verplaatsingen en hoekverdraaiingen.

De lagen rubber (natuurrubber) worden ingepakt door weerbestendig neopreen. Indien de oplegdruk voldoende is, kan het verankeren van deze blokken achterwege blijven.

In eerste instantie wordt altijd bekeken of er rubber opleggingen kunnen worden toegepast. Kan dit niet, door bijvoorbeeld grote verplaatsingen, dan kunnen teflon-/rubberopleggingen worden toegepast.

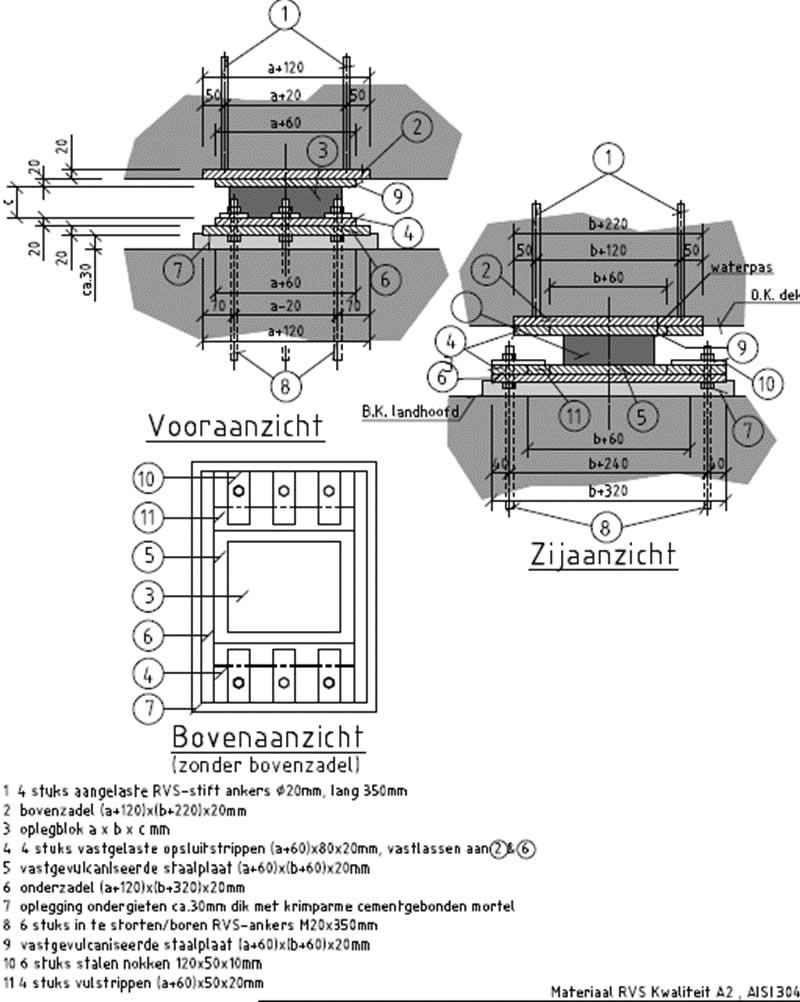

Het oplegvlak van het rubber oplegblok moet uiteraard vlak zijn. Dit kan goed worden gerealiseerd door een opstort van 20 à 30 mm van krimparme, cementgebonden mortel. Een voorbeeld is gegeven in figuur 7.25.

Figuur 7.25 Oplegblok in mortelbed

Figuur 7.25 Oplegblok in mortelbed

Bij oplegblokken in geval van een dek opgebouwd met prefab voorgespannen liggers, dan wel van een dek dat op een andere locatie is voorgebouwd en vervolgens op de definitieve locatie is afgelaten, moet men zich realiseren dat enige maattolerantie in de hoogte-opbouw aanwezig moet zijn. Een mogelijke oplossing is gegeven in figuur 7.26.

Figuur 7.26 Oplegblok met mogelijkheid tot variabele hoogte

Figuur 7.26 Oplegblok met mogelijkheid tot variabele hoogte

In geval van een optredende horizontale belasting in combinatie met een te lage oplegdruk moet het blok worden verankerd. Een mogelijke oplossing is gegeven in figuur 7.27.

Figuur 7.27 Oplegblok verankerd tegen horizontale verplaatsing

Figuur 7.27 Oplegblok verankerd tegen horizontale verplaatsing

Bij alle gekozen oplossingen moet rekening worden gehouden met de ontwerpaspecten, zoals omschreven in 7.4.1.

De dimensionering bestaat in grote lijnen uit de controle van de door de verschillende belastingen opgeroepen schuifspanningen. De schuifspanning ten gevolge van de rotatie van de liggereinden kan door toepassing van schegstukken op de blokken worden opgeheven. Dit geldt uiteraard maar voor één specifiek belastingsgeval. Aan de rubberdikte wordt een limiet gesteld. Om toch voldoende rubberdikte te krijgen voor het opnemen van hoekverdraaiingen, worden de rubberlagen tussen staalplaten aangebracht.

Figuur 7.28 Brugliggers opgelegd op landhoofd

Figuur 7.28 Brugliggers opgelegd op landhoofd

De opleggingen van de brugliggers moeten zodanig tijdig voor de montage worden geplaatst, dat de verharding van een mortelopstorting of kunstharslaag voldoende is uitgehard. Oplegblokken moeten altijd horizontaal worden opgesteld. Hierdoor wordt voorkomen dat er een constante horizontale kracht op de oplegging werkt in de vorm van een ontbondene van het eigen gewicht. De sterkte van de mortellaag onder het blok wordt bepaald door de optredende drukspanningen op de oplegging. In veel gevallen wordt een hoge sterkte gekozen, omdat deze gepaard gaat met een snel verhardingstempo. Het blok kan dan binnen enkele dagen worden belast.

Tijdens de montage moeten de liggers tegen kantelen worden verzekerd. Dit betreft met name randliggers van omgekeerde T-dekken. Dit zijn L-vormige liggers waarvan het zwaartepunt ver naar buiten kan liggen. In dat geval moet de ligger door middel van een schoorconstructie worden gesteund.

Omgekeerde T-liggers worden meestal op één oplegblok opgelegd.

Details en veel voorkomende bouwfouten

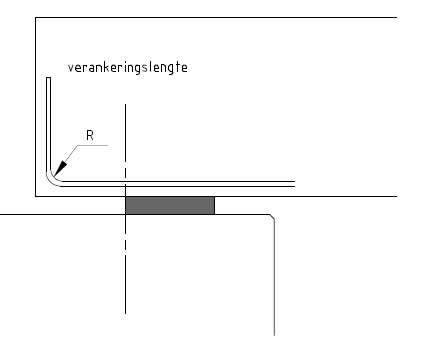

Verankering van de trekband

Bij gewapend beton moet de onderwapening voldoende achter het oplegblok worden verankerd, waarbij de afrondingsstraal van de onderwapening mede in beschouwing moet worden genomen. Zie figuur 7.29.

figuur 7.29

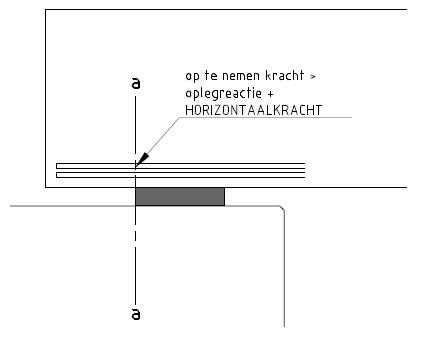

figuur 7.29

Bij prefab voorgespannen constructieonderdelen (voorgerekt voorspanstaal volgens het langebanksysteem) moet, om de trekband te kunnen verankeren, het onderin gelegen voorspanstaal voldoende ver achter het oplegblok doorsteken. De trekband kan door het voorspanstaal worden opgenomen. Hierbij moet rekening worden gehouden met de overdrachtslengte van het voorspanstaal. Ter plaatse van doorsnede a-a moet het voorspanstaal een kracht ter grootte van de oplegreactie (+ eventuele optredende horizontaalkracht) op kunnen nemen. Eventueel kan er aanvullend zachtstaalwapening worden opgenomen. Zie figuur 7.30.

figuur 7.30

figuur 7.30

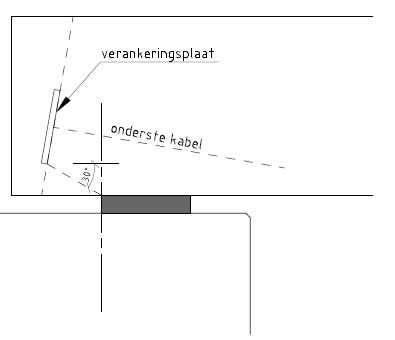

Bij in het werk voorgespannen beton is het van belang een of meer kabels onderin te leggen in verband met het verankeren van de trekband. Ideaal is het wanneer het anker zo ver achter het oplegblok ligt, dat ter plaatse van het oplegblok de drukspanning ten gevolge van de voorspanning reeds aanwezig is. Zie figuur 7.31.

figuur 7.31

figuur 7.31  Fig. 7.32 Door onvoldoende belasting op glijfolie wordt deze na verloop van tijd uit de oplegging gewerkt

Fig. 7.32 Door onvoldoende belasting op glijfolie wordt deze na verloop van tijd uit de oplegging gewerkt  Fig. 7.33 Pellen rubberplaten door te grote belasting, in dit geval ten gevolge van aandraaien moer

Fig. 7.33 Pellen rubberplaten door te grote belasting, in dit geval ten gevolge van aandraaien moer  Fig. 7.34 Stapelen van rubberplaten voor opvangen tolerantie

Fig. 7.34 Stapelen van rubberplaten voor opvangen tolerantie