Royerssluis vernieuwd, verlengd en verbreed

Technisch verslag van Stubeco-excursie in Antwerpen

27-08-2025_lr.jpg)

De Royerssluis is een belangrijke scheepvaartverbinding in Antwerpen, tussen de Schelde en het Albertkanaal. De sluis wordt momenteel verlengd en verbreed. Daarbij is gekozen voor enkele in het oog springende technische oplossingen, zoals een sluisbodem met ten opzichte van elkaar bewegende vloertegels. En dat alles binnen een traditioneel contract.

Hieronder de volledige versie van het aritikel. Het artikel is ook als pdf beschikbaar.

Circa 45 geïnteresseerde Stubeco-leden brachten op 19 juni 2025 een bezoek aan de Royerssluis. Na een presentatie van Frans Meijer van Mobilis, namen we in drie groepen een kijkje op en rond de bouwplaats.

_lr.jpg)

Foto 2 Stubeco-leden bekijken de werkzaamheden aan de Royerssluis

|

Projectgegevens |

|

|

Project |

Nieuwe Royerssluis Antwerpen |

|

Opdrachtgever |

Departement Mobiliteit en Openbare Werken van de Vlaamse overheid en Maritieme Toegang / Port of Antwerp-Bruges |

|

Opdrachtnemer |

TM Rinkoniên Rechteroever, dat bestaat uit Artes Group, CIT Blaton, Boskalis, Mobilis en Stadsbader |

|

Architect |

ZJA |

|

Contract |

Bestek |

|

Bouwsom |

€ 287.900.000 |

Scheepvaartverbinding

De Royerssluis is een belangrijke scheepvaartverbinding voor de binnenvaart tussen de Schelde en het Albertkanaal (ter plaatse van het Amerikadok en Albertdok). Het is een van de meest gebruikte sluizen in Antwerpen. De sluis is gebouwd van 1889 tot 1908, met metselwerkwerkwanden en pneumatische caissons als fundatie (fig. 4). Hij wordt momenteel grondig gerenoveerd, waarbij hij tevens wordt verlengd (van 180 naar 235 m) en verbreed (van 22 naar 36 m). De diepte blijft gelijk (6,5 m). Dankzij de uitbreiding kunnen grotere binnenschepen via het Albertkanaal landinwaarts varen richting Luik.

Figuur 3 Impressie van de nieuwe Royerssluis

Figuur 4 Oude sluis van ruim 100 jaar oud, met rechts een tekening van de caissonmethode (foto: Rinkoniên)

Scope

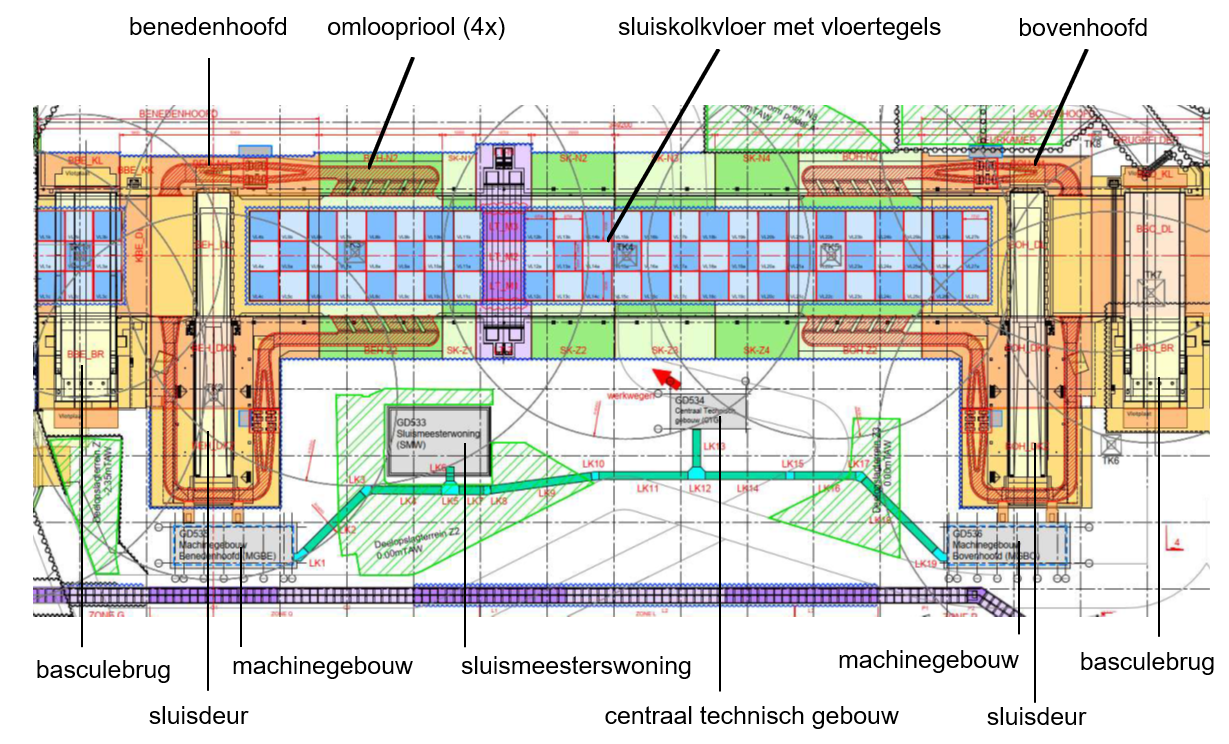

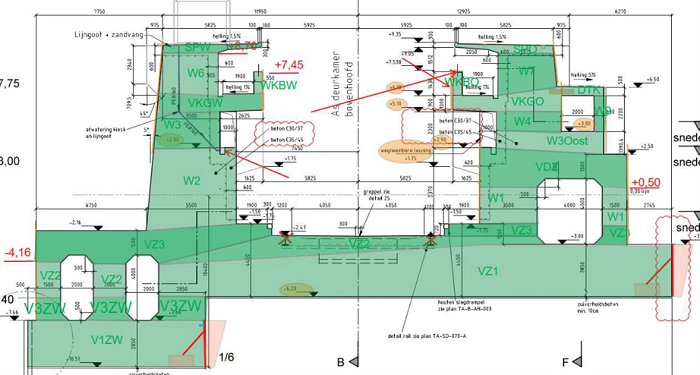

Het project kent een breed scala aan civieltechnische onderdelen (fig. 5). Aan de havenzijde het bovenhoofd met een deurkamer voor een stalen roldeur; aan de Scheldezijde het benedenhoofd, eveneens voorzien van een deurkamer voor een roldeur. Daarnaast bestaat het werk uit de sluiskolk, omloopriolen, de leidingentunnel, twee machinegebouwen, een centraal technisch gebouw en aan weerszijden een beweegbare basculebrug met bijbehorende basculekelder.

Figuur 5 Bovenaanzicht van de bouwput van de Royerssluis

Sluismeesterwoning

De oude sluismeesterwoning moest behouden blijven – na restauratie zal het gebouw dienstdoen als bedieningscentrum voor de sluismeester. Om dit mogelijk te maken zijn rondom de woning diepwanden aangebracht, waardoor de bouwpunt eromheen veilig kon worden ontgraven (foto 6).

_lr.jpg)

Foto 6 Sluismeesterswoning op een ‘eiland’ omsloten met diepwanden

Rondom de bestaande sluiswoning zijn diepwanden aangebracht, zodat de bouwput eromheen veilig kon worden ontgraven

Afsluiting bouwput

De sluis wordt volledig in den droge gebouwd. Zowel bij het benedenhoofd als bij het bovenhoofd is de bouwput afgesloten met een kofferdam (een dam tussen twee (waterdichte) schotten), in dit geval gemaakt met combiwanden.

Kofferdam benedenhoofd

De kofferdam van het benedenhoofd is 150 m lang en 30 m breed (foto 7) en is gebouwd met in totaal 150 buispalen met een lente van 30 m en een diameter van Ø1420 mm. Stabiliteit is geborgd met legankers (55 stuks) op 2,5 m +TAW (Tweede Algemene Waterpassing). Voor de waterdichting zijn slotvulling en slotverklikkers toegepast.

Deze westelijke kofferdam heeft twee functies. Enerzijds wordt hij gebruikt voor de doorgang van het verkeer. Anderzijds is hij onderdeel van de primaire waterkering van de stad Antwerpen. Er moet rekening worden gehouden met een fors waterstandsverschil: 6 m tussen hoog en laag water. Verder geldt dat vanwege de waterkering deze kofferdam pas mag worden verwijderd, als is aangetoond dat de sluis daadwerkelijk functioneert zoals hij zou moeten functioneren.

Foto 7 Kofferdam benedenhoofd in aanbouw (foto: Rinkoniên)

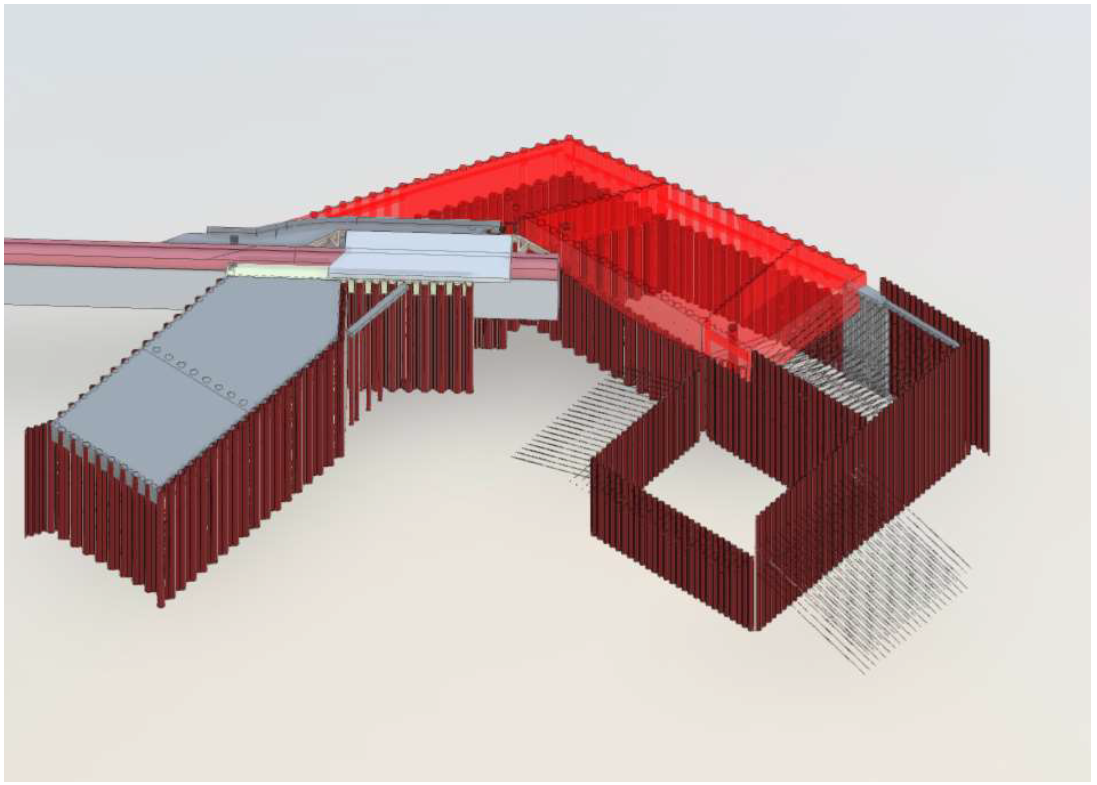

Kofferdam bovenhoofd

De kofferdam bij het bovenhoofd heeft een complexere vorm (fig. 8, foto 9). Hij bestaat uit vier opzichzelfstaande poldertjes en is deels opgebouwd uit combiwanden, deels uit damwanden met een lengte tussen 27,25 – 30,5 m. Stabiliteit komt uit legankers (met lengtes van 5,0 – 30 m) en groutankers op verschillende niveaus. De complexiteit kwam onder meer voort uit de doorkruising van een bestaande kademuur; de stabiliteit van die muur moest worden gewaarborgd. Ook het raakvlak met de bouw van de tunnel in het Albertkanaal zorgde voor de nodige hoofdbrekens in het ontwerp.

Deze oostelijke kofferdam is als meerwerk uitgevoerd, in opdracht van Lantis.

Figuur 8 Model kofferdam bovenhoofd

Foto 9 Kofferdam bovenhoofd in aanbouw (foto: Rinkoniên)

Cement-bentonietwanden

De twee kofferdammen zijn verbonden met cement-bentonietwanden die de rest van de bouwput afsluiten. Samen vormen zij een waterremmend scherm rondom de gehele bouwput. Dit scherm rijkt tot in de Boomse klei, waardoor ook de onderzijde van de put min of meer waterdicht is en permanente bemaling niet nodig is (alleen voor afvoer van het lek- en regenwater).

Sluiskolkbodem

Tussen de twee sluishoofden ligt de sluiskolk, opgebouwd uit een betonnen vloer op een drainagelaag van zand, die rust op de Boomse klei. De vloer van de sluiskolk bestaat uit vloertegels van 9 x 9 m2 met een dikte van minstens 1,6 m (fig. 5, foto 10). Tussen de platen zijn voegenbanden aangebracht die bewegingen tussen de platen onderling mogelijk maken. In de vloer bevinden zich een aantal drainageopeningen.

Dankzij deze opbouw kunnen de vloerdelen enigszins meebewegen met het variabele waterstandsniveau, en daarmee het drukverschil – veroorzaakt door zowel het schutproces als fluctuaties in de waterstand van de Schelde. Hiermee worden ook de spanningen in de vloer beperkt en hoefde de vloer niet te worden ontworpen op de forse krachten die bij een doorlopende, stijve constructie zouden ontstaan. Zo’n doorgaande vloer zou een aanzienlijk grotere dikte en veel grotere hoeveelheden wapening vereisen.

(Aangepast).jpg)

Foto 10 Fragment van de bouwput met in het midden de vloerplaten zichtbaar

Tussen de vloertegels zijn voegenbanden aangebracht die bewegingen tussen de platen mogelijk maken

Omloopriolen

Aan beide zijden van de het beneden- en het bovenhoofd bevinden zich de omloopriolen, die deels om de deurkassen zijn heen geleid (fig. 5). Deze zorgen voor het in- en uitstromen van het water in en uit de sluiskolk. Deze omloopriolen zijn 4 x 4 m2 in doorsnede. Halverwege, op het punt waar het riool zich in tweeën splitst, bevinden zich de schuifputten, met wielschuiven waarmee de waterstand in de sluis wordt geregeld. De omloopriolen monden uit in de sluiskolk via grote openingen. Deze zijn verdiept aangelegd, om te voorkomen dat de schepen te maken krijgen met turbulente stromen tijdens het schutten (foto 11).

Door alle eisen hebben de omloopriolen een bijzonder complexe vorm, wat om bijzondere bekistingsoplossingen vroeg (foto 12).

(Aangepast).jpg)

Foto 11 Bouw van de uitstroom van het omloopriool

Foto 12 Complexe vorm van het omloopriool vroeg om bijzondere aandacht voor de bekisting

Betonwerk

De eigenschappen van het beton stonden omschreven in het bestek. Voor een groot deel van het betonwerk (110.700 m3) was het uitgangspunt C30/37, 330 kg/m3 CEM III/B (hoogovencement) en water-cementfactor 0,50. Voor een kleiner deel (40.500 m3) gold C35/45 en C40/50, met 370 m3 CEM III/B en water-cementfactor 0,45. Uitgangspunt voor de consistentieklasse voor beide betonsoorten was S3 en toeslagmateriaal gebroken kalksteen met en maximale korrelgrootte Dmax = 22 mm.

Tijdens de uitvoeringsfase bleek dat in het bestek onvoldoende rekening was gehouden met de slechte verpompbaarheid, met als gevolg dat grote storts langer dan 24 uur zouden duren. Daarom is, in overleg met de opdrachtgever, uitgegaan van een consistentieklasse S5. Het cementgehalte moest daardoor voor het grote deel van het betonwerk worden verhoogd van 330 naar 350 kg/m3. Verder is op locaties met hoge wapeningsconcentraties de maximale korreldiameter verkleind tot 14 mm.

Om de hoeveelheid cement te beperken is uitgegaan van beton met een 90-daagse druksterkte

Verhardingsbeheersing

Door de grote betonvolumes, met wanden en vloeren die plaatselijk tot wel 3 m dik zijn, was verhardingsbeheersing een belangrijk aandachtspunt. De temperatuur van het beton mocht niet boven de 65 ºC uitkomen, terwijl het temperatuurverschil (ΔT) beperkt moest blijven tot 20 ºC. Vooral in het vroege voorjaar vroeg dit extra aandacht, aangezien het risico op te grote temperatuurverschillen dan het grootst is. Overigens was aanvankelijk niet eenduidig vastgelegd hoe en op welke posities ΔT moest worden gemeten. Uiteindelijk is overeengekomen dat de maximale afstand tussen twee meetpunten 1 m moet zijn.

Verschillende beheersmaatregelen zijn onderzocht. Zo is gekeken naar koeling van het beton. Vanwege de enorme volumes bleek dit echter niet uitvoerbaar. Ook is gekeken naar isolatie van de bekisting. Bij nadere beschouwing bleek dat uiteindelijk niet nodig.

Om de hoeveelheid cement, en daarmee het risico op te grote warmteontwikkeling, te beperken, is uitgegaan van beton met een 90-daagse druksterkte, in plaats van de gebruikelijke sterkte op 28 dagen. Ook is low heat-cement gebuikt.

Het verloop van de temperatuur en de verharding is gemonitord met rijpheidscomputers. In de praktijk bleek het beton veel sneller aan te trekken dan nodig. Gewenste sterktes werden al binnen circa 7 dagen gehaald.

Leveranciers

In het project worden bijzonder grote betonstorts uitgevoerd: 25 storts van meer dan 1000 m3. Dat vraagt het nodige van de betonleveranciers. Het selecteren van die leveranciers was een uitdaging op zichzelf. In de nabijheid (binnen 5 tot 10 km) liggen er maar drie centrales, waarvan één de gewenste betonsamenstelling niet kon leveren. Omdat een gelijktijdige levering vanuit ten minste twee centrales gedurende 24 uur vereist is, bleef er in feite geen keuzeruimte over.

Het bouwen van een eigen centrale is overwogen, maar vanwege de grote pieken in de leveringen was dat geen reële optie.

Het beton wordt geleverd volgens het Belgische BENOR-certificaat (iets strenger dan het Nederlandse KOMO). Alle ingrediënten van het beton moeten daaraan voldoen. Op het werk is een onafhankelijke laboratoriumfaciliteit aanwezig om de kwaliteit te monitoren (o.a. drukken kubussen op 28 en 90 dagen en het bepalen van de zetmaat).

De betonpompen worden door de betoncentrales geleverd. Het storten gebeurt met eigen mensen. Het nabehandelen is ten opzichte van Nederland wel nog een onderbelicht onderwerp. Dat gebeurt niet structureel.

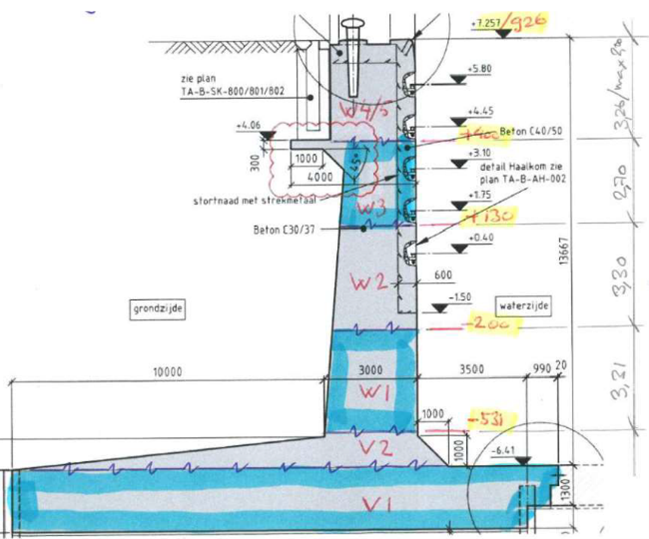

Bekisting

Omdat de exacte prestaties van het beton nog niet bekend waren toen de bekisting moest worden ingekocht, is bij het vaststellen van de uitgangspunten voor die bekisting uitgegaan van een langzaam verhardend beton in de winterperiode. Er werd een maximale storthoogte vastgesteld van 3,3 m, om te voorkomen dat vanwege een te hoge bekistingsdruk een te zware bekisting nodig zou zijn. Als maximale bekistingsdruk is 80 kN/m2 aangehouden.

Later bleek dat het beton sneller opsteef dan gedacht en waren een aantal uitgangspunten wellicht wat te conservatief.

Er werd een maximale storthoogte vastgesteld van 3,3 m en een maximale bekistingsdruk van 80 kN/m2

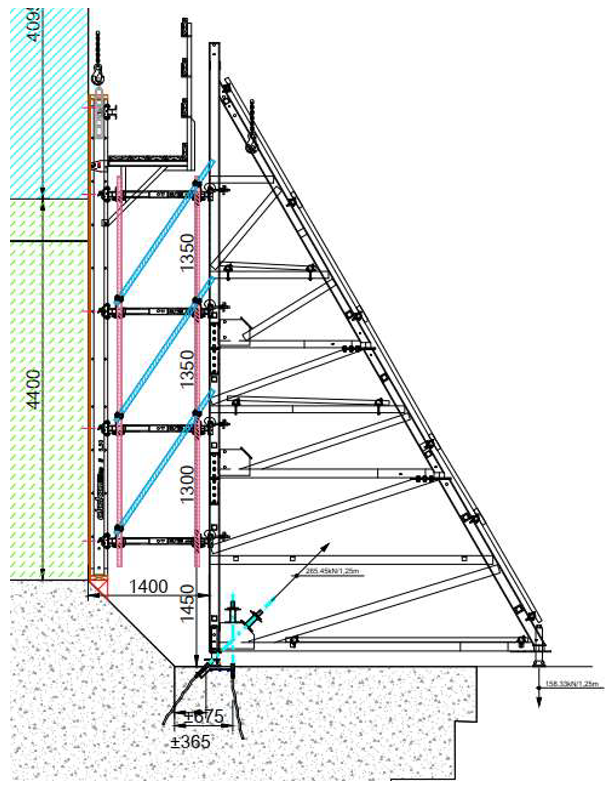

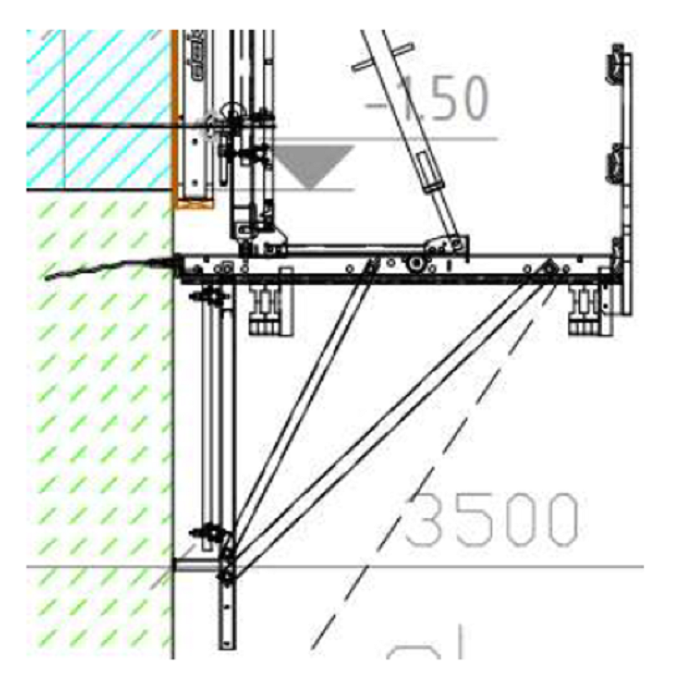

Centerpennen

De aanvankelijke interpretatie van het bestek was dat centerpennen (of wartelstaven in het Vlaams) niet waren toegestaan. In het bekistingsontwerp is daarom gerekend met een enkelzijdige bekisting. Deze kon worden uitgevoerd door toepassing van steunbokken of als dambekisting, waarbij een speciale klimsteiger de stortdrukbelasting afvoert de onderliggende wand. Steunbokken zouden echter leiden tot grote gewichten en veel ruimtebeslag (fig. 13). Gebruik van dambekisting zou onevenredig duur worden, onder meer door grote hoeveelheid klimconsoles.

Uiteindelijk bleken centerpennen wel toegestaan en kon op diverse plekken voor een eenvoudigere oplossing worden gekozen, onder andere met paneelbekisting.

Figuur 13 Oplossing uit het bestek met steunbokken

Bekistingstypes

Voor de brugkelders en sluishoofden is vanwege de relatief lage repetitie en verschillende betonafmetingen paneelbekisting toegepast. De sluiskolkwanden zijn uitgevoerd met een dragerbekisting (grootwandbekisting), omdat het hier vanwege het zichtwerk wenselijk was het aantal centerpennen te beperken.

Voor de vloertegels was het aanvankelijk het idee een stalen projectbekisting (frame) toe te passen vanwege de hoge repetitiefactor (>50). Uiteindelijk is ook dit een paneelbekisting geworden.

De omloopriolen zijn uitgevoerd met een dragerbekisting in combinatie met vuldozen, vanwege de complexe vorm (foto 16).

Voor diverse dikkere vloeren zijn alsnog steunbokken toegepast. Toepassing van centerpennen was hier niet ideaal, omdat die volledig door het grote vloeroppervlak zouden moeten worden geleid.

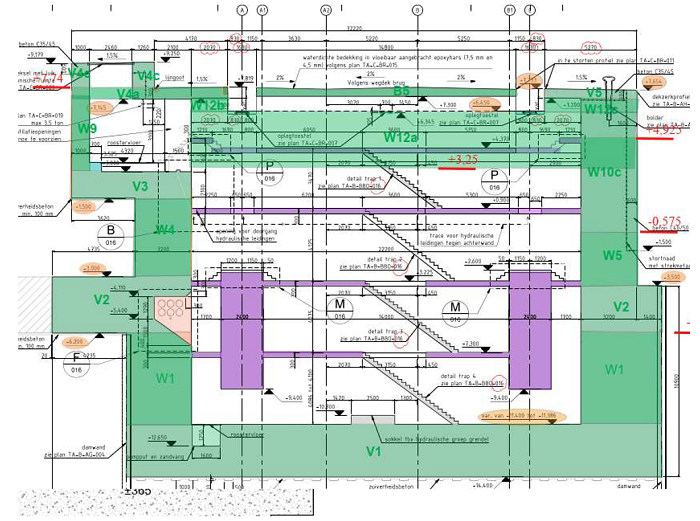

Figuur 14 Doorsnede brugkelder met in groen de verschillende stortfases. In paars de bokken waarop de vijzels voor het openen en sluiten van de basculebrug

Figuur 15 Doorsnede van de deurkamer, met stortfasering. Omloopriool aan beide zijen duidelijk zichtbaar

Foto 16 De omloopriolen zijn uitgevoerd met een dragerbekisting in combinatie met vuldozen (foto: Rinkoniên)

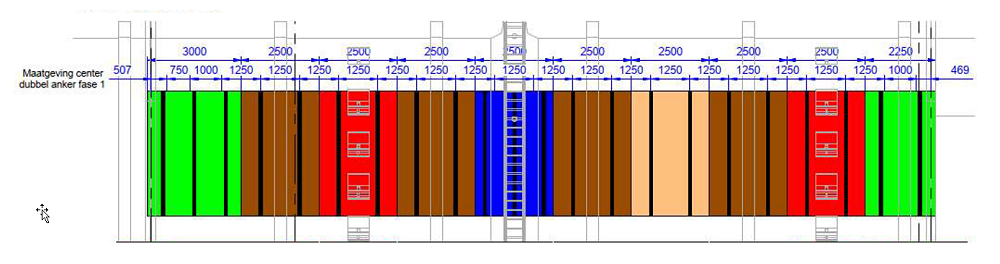

Bekisting sluiskolkwand

De sluiskolkwanden worden in zes of zeven fases gestort. Het vloergedeelte in twee fasen en vervolgens de wand erboven in vier of vijf fasen (fig. 18). Als horizontale systeemmaat voor de bekisting is 2,5 m aangehouden. Deze is gebaseerd op de maatvoering van slijtschenen (stalen strips tegen slijtage), haalkolommen en laddernissen in de wand, die veelal een h.o.h.-maat hebben van 2,5 m. De bekistingen zijn vooraf op deze voorzieningen geprogrammeerd (fig. 19). De schothoogte bedraagt 3,40 m en storthoogtes variëren van 1,45 tot 3,30 m.

Er zijn verschillende varianten beschouwd voor de centering: vier centerpennen over de hoogte of twee centerpennen in combinatie met een overbruggingsprofiel. Uiteindelijk is gekozen voor een oplossing met een overbruggingsprofiel gecombineerd met een B20 centerpen boven de stortnaad en een B20 centerpen bovenlangs (fig. 20).

(Aangepast).jpg)

Foto 17 Sluiskolkwand in aanbouw met op voorgrond de schacht van de leidingentunnel.

Figuur 18 Stortfasering sluiskolkwand

Figuur 19 Programmering bekisting sluiskolkwanden, met systeemmaat 2,5 m

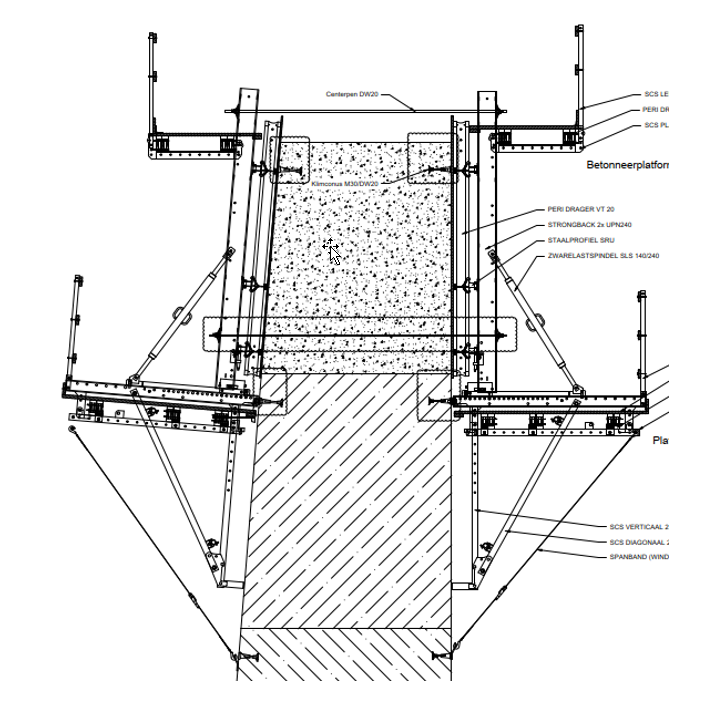

Ook voor het klimplatform zijn verschillende varianten onderzocht. Uiteindelijk is gekozen voor een oplossing waarbij de bekisting via rails vast is verbonden aan het klimplatform, om de hoeveelheid hijsbewegingen te beperken en te voorkomen dat veel panelen moesten worden opgeslagen op een plek die er eigenlijk niet is (fig. 21).

Figuur 20 Bekisting sluiskolkwand met een overbruggingsprofiel gecombineerd met een B20

Figuur 21 Detailoplossing voor klimplatform

Oplevering

Het project loopt al ruim 3,5 jaar en bevindt zicht op het moment van schrijven van dit artikel (juni 2025) ongeveer halverwege het betonwerk. Het ligt daarmee goed op de planning. Het zicht op de bouwplaats is indrukwekkend, onder meer dankzij acht vaste torenkranen die staan opgesteld (foto 22).

In de eindsituatie is de Royerssluis zoals gezegd een onderdeel van de primaire waterkering voor de stad Antwerpen. Daarom moet de sluis compleet operationeel zijn voordat de kofferdam van het benedenhoofd kan worden afgebroken. Om die reden moeten de sluisdeuren en bruggen via het bovenhoofd worden aangevoerd. Helaas is de bouw van de tunnel in het Albertkanaal, onderdeel van de Oosterweelverbinding, behoorlijk vertraagd. De bouwkuip voor deze tunnel blokkeert vrijwel volledig de toegang naar het bovenhoofd. Er is net genoeg ruimte voor de sluisdeuren, voor de bruggen worden momenteel alternatieve transportmethoden onderzocht.

Tekst: Jacques Linssen

Foto’s: Jan Tol, tenzij anders aangegeven

Figuren: Rinkoniên

_lr.jpg)

Foto 22 Bouwplaats met acht torenkranen

Oosterweelverbinding

De Royerssluis vormt samen met de Oosterweelknoop een van de deelprojecten (‘loten’) van de Oosterweelverbinding (specifiek lot 3a). De Oosterweelverbinding is het project waarmee de ring Antwerpen wordt gesloten. Naast de Oosterweelknoop bestaat dit enorme project uit verschillende andere deelprojecten (fig. 22):

1. Linkeroever

Verbeterd stuk snelweg bij Zwijndrecht met aansluitingen met de E17, de E34 en de Ring.

Opdrachtnemer: Rinkoniên Linkeroever (Artes Group, CIT Blaton, Stadsbader en Mobilis).

Realisatie: 2018 – 2025

2. Scheldetunnel

1,8 km lange tunnel aan de noordkant van Antwerpen die verbinding maakt tussen Linkeroever en Rechteroever.

Opdrachtnemer: TM COTU (BESIX, DEME , BAM Contractors en Jan De Nul)

Realisatie: 2020 – 2027

3a Oosterweelknooppunt en Royerssluis

Verdiept knooppunt dat Scheldetunnel met de Kanaaltunnels verbindt en verbreding van de Royerssluis tussen de Schelde en het Albertkanaal.

Opdrachtnemer: Rinkoniên Rechteroever OWK (Artes Group, CIT Blaton, Stadsbader, Mobilis en Boskalis).

Realisatie: 2021 – 2030

3b. Kanaaltunnels

Een dubbeldekstunnel onder het Albertkanaal die het Oosterweelknooppunt met de bestaande Ring bij Deurne en Merksem verbinden. Vier tunnelkokers starten aan het Amerikadok en lopen onder het Albertkanaal.

Opdrachtnemer: ROCO (BESIX, Cordeel, DEME , Denys, Franki Construct, Jan De Nul, Van Laere en Willemen Infra).

Realisatie: 2022 – 2030

5. R1-Noord

De Antwerpse Ring aan de noordzijde maakt plaats voor een nieuw stuk snelweg. Het viaduct van Merksem wordt afgebroken en vervangen door een verdiepte en deels overkapte Ring.

Opdrachtnemer: ROCO

Realisatie: 2022 – 2030

.png)