11. Voorbereiding en uitvoering van betonwerken

Versie: 2015

Inleiding

Dit hoofdstuk behandelt de uitvoeringsaspecten. Deze betreffen vooral het voorbereiden en storten van beton en het beheersen van de kwaliteit. Problemen worden voorkomen als voldoende aandacht is besteed aan de voorbereiding van een stort, zoals aanvoer, stortvolgorde, benodigd materieel, alsmede aan de verhardingsomstandigheden van het beton. Een goede communicatie tussen afnemer en betonproducent en de juiste wijze van voorbereiding en verwerken van betonspecie leveren een belangrijke bijdrage aan de realisatie van een duurzame constructie..

Bestellen van beton / Overleg betoncentrale

Lang voordat de eerste truckmixer op het werk arriveert, moet er overleg met de betoncentrale zijn geweest. Het is belangrijk dat de afnemer aan de betoncentrale duidelijk maakt aan welke eisen de geleverde betonspecie moet voldoen. Dat betreft de eisen aan het verharde beton, zoals opgenomen in de projectspecificatie, maar ook eisen aan de verwerkbaarheid van de betonspecie. Natuurlijk kunnen meer eisen worden opgegeven, bijvoorbeeld ten aanzien van de sterkteopbouw of specifieke eisen zoals bij toepassing van schoon beton of gekleurd beton.

In alle gevallen moet worden opgegeven:

| Naam afnemer | de naam van de afnemer en de persoon die de bestelling opgeeft |

| Waar | afleveradres. Eventueel met aanvullende aanwijzingen (niet elk bouwwerk heeft al een “bekend” adres) |

| Tijdstip afleveren | datum en tijdstip waarop u de eerste vracht verwacht |

| Hoeveelheid | totaal aantal m3 dat verwerkt gaat worden |

| Stortsnelheid | tempo waarin u de betonspecie gaat verwerken in m3 per uur |

| Stortwijze | kraan/kubel, pomp of pompmixer, …, |

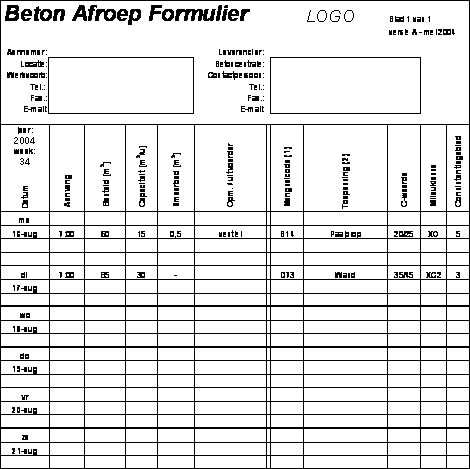

11.1 Voorbeeld van een bestelformulier

11.1 Voorbeeld van een bestelformulier

In de betonvoorschriften NEN-EN 206 en NEN 8005 wordt onderscheid gemaakt tussen het bestellen van beton op prestatie-eisen en op samenstelling. In de (Nederlandse) praktijk wordt beton vrijwel altijd op prestatie-eisen gespecificeerd.

Beton op basis van prestatie-eisen

Bij het specificeren op prestatie-eisen maken we onderscheid tussen basiseisen en aanvullende eisen. Basiseisen zijn die eisen die in alle gevallen moeten worden aangegeven. Aanvullende eisen kunnen worden voorgeschreven, wanneer dat nodig is.

Basiseisen

De specificatie van beton bevat, naast de vermelding dat het moet voldoen aan NEN-EN 206 in combinatie met NEN 8005, ten minste de volgende basiseisen:

- druksterkteklasse

- milieuklasse(n)

- consistentieklasse of de richtwaarde voor de consistentie

- grootste korrelafmeting

- klasse voor chloridegehalte

- bij lichtbeton of zwaarbeton de klasse van de volumieke massa of de richtwaarde daarvoor.

Druksterkteklasse

De druksterkteklasse wordt door de constructeur gebruikt in zijn berekeningen. Hij zal deze ook vastleggen in de projectspecificatie.

De sterkteklasse wordt aangeduid met C X/Y, waarin:

C = afkomstig van het woord ‘Concrete’

X = fck;cil = karakteristieke cilinderdruksterkte in N/mm2. Gemeten aan cilinders met een diameter van 150 mm en hoogte 300 mm (h/d =2)

Y = fck;kub = karakteristieke kubusdruksterkte in N/mm2. Gemeten aan kubussen met een ribbe van 150 mm

Zie ook Hoofdstuk 9 “Beton als bouwmateriaal”.

Milieuklasse(n)

Milieuklassen worden gebruikt om de betoneigenschappen optimaal af te stemmen op de belasting vanuit de omgeving. Op die manier wordt de gewenste duurzaamheid verkregen. De ontwerper zal de van toepassing zijnde milieuklasse(n) vastleggen in de projectspecificatie.

In tabel E van NEN 8005 zijn eisen aan de betonsamenstelling opgenomen, die afhankelijk zijn van de gekozen milieuklasse. Deze eisen betreffen het minimum cement-/bindmiddelgehalte en de maximale water-cement-/bindmiddelfactor. Bij mogelijke aantasting door vorst-dooiwisselingen (milieuklasse XF) kan worden gekozen voor een minimum luchtgehalte. Indien hier milieuklasse XF4 is voorgeschreven moet de betonproducent met zijn opdrachtgever overeenkomen welke samenstellingseisen worden aangehouden. Daarbij merkt de norm op dat over het algemeen de toepassing van een luchtbelvormer de vorst- en vorstdooizoutbestandheid verder kan verbeteren.

Zie verder ook Hoofdstuk 9.5.5.

Consistentieklasse

De gewenste verwerkbaarheid van de betonspecie wordt aangegeven met behulp van een consistentieklasse. Welke klasse wordt gekozen, is afhankelijk van het te storten bouwdeel (afmetingen, wapeningsdichtheid), de stortmethode en de wijze van verdichten. Het is daarom gebruikelijk dat de afnemer/verwerker de consistentieklasse bepaalt. Om de consistentie van betonspecie te meten zijn er in de betonvoorschriften verschillende meetmethoden gedefinieerd. Zie hiervoor Hoofdstuk 9 “Beton als bouwmateriaal”.

Verwerkbaarheid van betonspecie in de voorschriften

Om de verwerkbaarheid van betonspecie in de praktijk 'in getallen' te kunnen uitdrukken en daarmee ook 'controleerbaar' te maken, is in de voorschriften een aantal beproevingsmethoden beschreven. Daarvoor is de verwerkbaarheid van betonspecie ingedeeld in klassen. Elke klasse is gekoppeld aan een beproevingsmethode.

Zie ook Hoofdstuk 9.3 “Eigenschappen van betonspecie”.

In NEN 8005 (2014) is een aantal “Aanbevolen consistentieklassen” benoemd. Zie tabel 11.1.

Tabel 11.1 Aanbevolen Consistentieklassen volgens NEN 8005| droog | C0 | Verdichtingsmaat ≥ 1,46 |

| aardvochtig | C1 | Verdichtingsmaat 1,45 - 126 |

| halfplastisch | S2 | Zetmaat (Slump) in mm: 50 - 90 |

| plastisch | S3 | Zetmaat (Slump) in mm: 100 - 150 |

| zeer plastisch | F4 | Schudmaat (flow) in mm: 490 - 550 |

| vloeibaar | F5 | Schudmaat (flow) in mm: 560 – 620 |

| zeer vloeibaar | SF1 | Uitvloeimaat (slump-flow) in mm: 550 – 650 |

| zelfverdichtend | SF2 | Uitvloeimaat (slump-flow) in mm: 660 – 750 |

Bovendien benoemt NEN 8005 nog enkele klassen voor de “aanvullende eigenschappen” wanneer zelfverdichtend beton wordt toegepast. Zie verder ook hoofdstuk 9.

Tabel 11.2 Aanvullende eigenschappen voor zelfverdichtend beton| Viscositeit | VF1 | Trechtertijd < 9,0 sec. |

| VF2 | Trechtertijd 9,0 – 25,0 sec. | |

| Blokkeringsmaat | PJ1 | J-ring stap in mm: ≤ 10 met 12 staven |

| PJ2 | J-ring stap in mm: ≤ 10 met 16 staven | |

| Stabiliteit | SR1 | Ontmengde portie in %: ≤ 20 |

| SR2 | Ontmengde portie in %: ≤ 15 |

De grootste korrelafmeting van het toeslagmateriaal

De korrelgroep wordt in de normen voor toeslagmaterialen (NEN-EN 12620 in combinatie met NEN 5905) beschreven met respectievelijk de kleinste zeefmaat ‘d’ en de grootste zeefmaat ‘D’.

In Nederland wordt toeslagmateriaal met een grootste korrelafmeting (D) van 32 mm het meest toegepast. Bij een dicht wapeningsnet (kleine maaswijdte) moet echter voor het goed vullen van de bekisting en goed omhullen van de wapening worden gekozen voor fijner toeslagmateriaal. Regelmatig wordt daarom een grootste korrelafmeting van 16 mm in plaats van 32 mm toegepast. Deze korrelafmeting is ook gebruikelijk bij zeer vloeibare betonspecies.

Voor constructies met dichte wapening kan de constructeur via de projectspecificatie al aanwijzingen geven over de toelaatbare grootste korrelafmeting.

Voor het bepalen van de grootste korrelafmeting kunnen de volgende richtlijnen worden aangehouden. Daarbij mag de grootste korrelafmeting van het toeslagmateriaal niet groter zijn dan:

- de gehele vrije ruimte tussen evenwijdige spankanalen of VZA-kabels;

- de gehele vrije ruimte tussen evenwijdige (groepen) spanelementen buiten het verankeringsgebied;

- 3/2 van de vrije ruimte tussen evenwijdige (groepen) spanelementen binnen het verankeringsgebied;

- 1/5 van de afstand tussen de bekistingswanden;

- 2/5 van de vloer- of druklaagdikte voor in het werk gestorte vloeren;

- 3/4 van de kleinste afstand tussen wapeningsstaven (ter plaatse van de overlappingen mag dat 2/3 zijn);

- 1/4 van de vrije ruimte tussen de langsstaven in in de grond gevormde palen.

Om hogere kosten en/of leveringsproblemen te voorkomen, kan de keuze het best worden afgestemd op in de praktijk gebruikelijk gehanteerde korrelgroepen. In de (Nederlandse) praktijk zijn meestal de volgende korrelgroepen beschikbaar:

- 4-8 mm

- 4-16 mm

- 4-32 mm

Bedenk dat de norm voor toeslagmaterialen toestaat dat het toeslagmateriaal 5% korrels bevat die grover zijn dan de genoemde grootste korrelafmeting.

Klasse voor chloridegehalte

Deze klasse geeft aan wat het maximum gehalte aan chloriden in de betonspecie mag zijn. Welke chlorideklasse van toepassing is wordt bepaald door de aard van de constructie: ongewapend, gewapend of voorgespannen. Zo worden drie klassen onderscheiden:

- Cl 1,0 (max. chloridegehalte 1% (m/m) voor beton zonder wapening of ingesloten metalen, m.u.v. corrosievaste hijsvoorzieningen

- Cl 0,4 (max. chloridegehalte 0,4% (m/m) voor beton met wapening, ingestorte metalen en nagerekt staal

- Cl 0,2 (max. chloridegehalte 0,2% (m/m) voor beton met voorgerekt staal

Aanvullende eisen

Naast de hiervoor beschreven basiseisen kunnen ook aanvullende eisen worden gesteld. Denk bijvoorbeeld aan een vertraagde binding of aan de warmteontwikkeling.

Ook aan de sterkteontwikkeling kunnen aanvullende eisen worden gesteld. Het spreekt voor zich dat in die gevallen vooraf overleg met de leverancier nodig is. Dit vanwege de beschikbaarheid van bepaalde grondstoffen of om te voorkomen dat onverenigbare eisen worden gesteld, bijvoorbeeld een lage temperatuurontwikkeling én een extreem snelle sterkteopbouw.

Beton op samenstelling

In de voorgaande paragraaf ging het over het specificeren van beton op prestatie-eisen. Het is in principe ook mogelijk om beton op samenstelling te specificeren.

Ook hierbij zien we basiseisen, die in elk geval in de specificatie moeten worden genoemd, en aanvullende eisen. Natuurlijk zijn dit wel andere basiseisen en andere aanvullende eisen.

Basiseisen

Om te beginnen geldt de eis dat aan NEN-EN 206 en NEN 8005 moet worden voldaan, en verder moet worden genoemd:

- cementgehalte;

- cementsoort (en de sterkteklasse cement);

- water-cementfactor of de consistentie in de vorm van een klasse of, in speciale gevallen, een richtwaarde voor de water-cementfactor;

- het maximum chloridengehalte van het toeslagmateriaal;

- bij lichtbeton of zwaarbeton maximale of minimale volumieke massa, die van toepassing is;

- de maximale nominale grootste korrelafmeting van het toeslagmateriaal en elke begrenzing van de korrelverdeling;

- indien van toepassing, de soort en de hoeveelheid hulpstof of vulstof.

Let op: Bij het specificeren van eisen op samenstelling worden betonsamenstelling en de toe te passen grondstoffen voorgeschreven. De producent zorgt ervoor dat de betonspecie aan deze eisen voldoet. Of de betonspecie ook voldoet aan de andere eisen uit NEN-EN 206 is de verantwoordelijkheid van de opsteller van de specificatie.

11.2 Om stagnatie te voorkomen is een goede voorbereiding noodzakelijk

11.2 Om stagnatie te voorkomen is een goede voorbereiding noodzakelijkStortplan

Voordat met het storten kan worden aangevangen, moeten er veel handelingen worden verricht die in andere hoofdstukken van dit boek zijn beschreven. Echter, vlak voor het stort moeten deze acties wel gereed en goed uitgevoerd zijn volgens bestek en tekeningen of ontwerpgegevens.

Om dit in goede banen te leiden wordt meestal voor het stort een stortplan opgesteld.

Het stortplan op hoofdlijnen

Bestel betonmortel tijdig en op basis van bestek en voorschriften, omstandigheden en uitvoering.

(De voorwaarden voor levering van betonmortel zijn vastgelegd in de NEN-EN 206 + NEN 8005)

Denk aan de logistiek op de bouwplaats, bijvoorbeeld:

- aan- en afvoerroute van truckmixers;

- opstelplaats voor bouwkraan en/of betonpomp;

- transport van de betonmortel: stortgoot, kubel of betonpomp.

Zorg voor voldoende mensen en materieel voor het transporteren, storten en verdichten van de betonmortel. Houd rekening met werk- en rusttijden.

Bepaal de “routing” op de bouwplaats, stortvolgorde en routing eventueel per bouwdeel.

Bepaal de stortmethode (bijv. in lagen, met stortfront) en bepaal de stortsnelheid.

Controleer de wapening en de bekisting en behandel de bekisting met een losmiddel.

Tref passende veiligheidsmaatregelen overeenkomstig het V&G-plan.

Deze lijst is indicatief en kan met nog veel onderwerpen worden aangevuld. Desgewenst kan gebruik worden gemaakt van een “Modelstortplan”. De leverende betoncentrale kan u hierbij helpen.

In de regel zal, afhankelijk van de bestekvoorwaarden, niet met een stort begonnen mogen worden alvorens de opdrachtgever hiervoor toestemming heeft gegeven. In elk geval moeten, voordat ‘groen licht’ wordt gegeven, alle genoemde zaken worden gecontroleerd, opdat een betonconstructie wordt gemaakt met de juiste specificatie en afmetingen, maar bovendien opdat de veiligheid tijdens het storten en verharden van het beton is verzekerd.

Hoewel de aansprakelijkheid van het stort bij de aannemer berust, mag duidelijk zijn dat het naleven van het stortplan in het belang is van alle partijen in het bouwproces.

Met de komst van design- en constructcontracten en de ISO-9000-kwaliteitssystemen is de bouwer steeds meer zijn eigen controleur geworden. De rol van de opdrachtgever is veelal die van toetser en auditor van het kwaliteitssysteem van de aannemer.

Stortklaar maken bekisting

Het stortklaar maken van de bekisting is een belangrijk onderdeel van de voorbereiding van het stort. Nadat de bekisting en de wapening zijn gesteld, moet de bekisting zorgvuldig worden schoongemaakt, omdat resten hout, zand, plastic en dergelijke de betonkwaliteit kunnen aantasten. Schoonmaken kan gebeuren door schoonblazen met een lucht- en/of een hogedruk waterstraal.

Er mogen geen binddraadresten in de bekisting achterblijven (roestvorming!); men verwijdert deze gemakkelijk met een staafmagneet aan een steel. Spoelluiken in de bekisting vergemakkelijken het schoonmaken, maar let er wel op dat ze tijdig goed worden dichtgezet en afgedicht, zodat er geen lekwater, of erger, betonspecie uitloopt.

Bij droog weer verdient het aanbeveling om vlak vóór het storten de bekisting en stortnaden met water te bevochtigen. Dit voorkomt voortijdig uitdrogen (“verbranding”) van de buitenhuid van het beton en draagt bij tot gemakkelijker ontkisten.

Check het (bouw)weerbericht voor de weerfases. Dit is niet alleen belangrijk in de winter: ook veelvuldige regenval of heet zomerweer kan zodanig van invloed zijn dat het stort moet worden aangepast of zelfs afgeblazen.

In de winterperiode moet eventuele rijp op de wapening vóór het stort worden verwijderd, anders kan er (water-)insluiting plaatshebben. Sneeuw in de bekisting moet voor het storten worden verwijderd. Het is verstandig om de dag voor het stort de kist goed af te dekken.

Stortnaad met aanhechting

Voor een stortnaad waaraan constructieve eisen worden gesteld, gelden de volgende voorwaarden:

- Het aan te storten betondeel moet voldoende verdicht en nabehandeld zijn.

- Het aan te storten oppervlak moet ruw en schoon zijn. Hiervoor moet de cementhuid zijn verwijderd. Dit kan door:

o behandelen met een hogedruk waterstraal;

o toepassen van een oppervlaktevertrager en met hogedruk schoonspuiten;

o gritstralen van het verharde beton. - Als er een curing compound wordt gebruikt, moet worden voorkomen dat sporen hiervan op de stortnaad komen.

- Verwijder vuil, loszittende delen, zand of grind en overtollig water.

- Bevochtig de stortnaad; deze mag echter niet te nat zijn om te voorkomen dat er een waterfilmpje tussen het reeds verharde en aan te storten beton zit.

- Zorg i.v.m. een correcte aansluiting voor een voldoende hoge consistentie en voldoende hoog fijnaandeel van het te storten beton.

- Let er op dat geen betonmortel, inclusief cementwater en fijne delen, weglekt t.p.v. het aansluitvlak.

11.3 Afspuiten van het betonoppervlak van een stortnaad die vooraf met een vertrager is ingespoten

11.3 Afspuiten van het betonoppervlak van een stortnaad die vooraf met een vertrager is ingespotenBetonstorten / Verwerken van beton

Verwerkbaarheid betonspecie

Bepalend bij het storten van beton is dat de plasticiteit en de samenhang van de betonspecie zijn afgestemd op de wijze van storten en verdichten. In de betontechnologie worden de begrippen plasticiteit en samenhang samengevat in de term verwerkbaarheid. Is de betonspecie te stug, dan laat deze zich niet goed verdichten en zullen holle ruimtes en lucht in de betonspecie achterblijven (consistentie te laag / plasticiteit te laag). Is de betonspecie te vloeibaar en treedt tijdens het verdichten ontmenging op, dan is de samenhang onvoldoende. De afnemer moet aangeven welke verwerkbaarheid nodig is. De verantwoordelijkheid voor het correct aanleveren van de gevraagde verwerkbaarheid ligt bij de betoncentrale.

Communicatie tijdens het storten

Gedurende de gehele tijd van het betonstorten moet worden gezorgd voor een deskundige beheersing en borging. Het is aan te bevelen om tevoren een systeem van communicatie tot stand te brengen tussen een aangesteld persoon, de stortploeg en de betoncentrale, zodat bij eventuele storingen en afwijkingen tijdig kan worden gewaarschuwd en ingegrepen.

11.4 Vakmanschap in beton: het storten met de betonpomp

11.4 Vakmanschap in beton: het storten met de betonpompAfnamecontrole

Voor de aanvang van het storten moet men zeker weten dat de betonspecie in de truckmixer de gewenste kwaliteit heeft zoals afgesproken en op de bon staat vermeld. Bij de afname van beton onder certificaat kan hiermee in principe worden volstaan. Het is raadzaam de bon van elke mixer te controleren op de juistheid van de levering.

Voor specifieke of kritische toepassingen kan het gewenst zijn de verwerkbaarheid op het werk te controleren. Laat dan voor het uitvoeren van de steekproef de truckmixer minimaal twee minuten voluit mengen. Neem het monster bij voorkeur halverwege de lading en beoordeel het monster van minimaal 20 liter na voldoende doormengen. Noteer hierbij:

- de tijd (aanmaak specie, uitvoering steekproef);

- bon- en/of wagennummer;

- consistentie (bijvoorbeeld de zet- en schudmaat).

In geval van afwijkingen moet de uitvoerder direct de resultaten terugkoppelen met de leverancier.

Bij een bij blijvend afwijkende consistentie na herhalingsmeting en normale transporttijd, geldt het advies: óf contact opnemen met de leverende centrale en de truckmixer niet lossen, óf de betonspecie retour sturen (noteren tijdstip, kenteken of wagennummer en bonnummer).

Een te plastische specie kan een indicatie zijn voor een te hoge water-cementfactor, waarmee de betonspecie niet kan voldoen aan de eisen ten aanzien van sterkte en duurzaamheid.

Bij te lage consistentie:

- herhaal de meting tweede zet- en / of schudmaat;

- vraag de betreffende mixerchauffeur te wachten met lossen;

- neem contact op met de leverende betoncentrale en het volg het gegeven advies op. Bij correcties blijft de betonspecie alleen gecertificeerd indien deze worden uitgevoerd door een vertegenwoordiger van de leverancier c.q. leverende betoncentrale;

- maak een aantekening van eventuele uitgevoerde maatregel of retourzending op de bon.

Correctie van een te lage consistentie van betonspecie kan alleen door de centrale worden uitgevoerd, omdat deze als enige de doseringsgegevens kent van hulpstof, water en cement én omdat alleen op deze wijze de leverancier verantwoordelijk blijft voor zijn product.

Transport op het werk

Er bestaan verschillende manieren om betonspecie op het werk te transporteren.

De plaats waar de betonpomp wordt opgesteld of waar de kraan de kubels kan neerzetten voor het vullen, zal bereikbaar moeten zijn voor betontruckmixers. Als de omgeving van de bouwplaats niet is verhard, zal men in de bereikbaarheid moeten voorzien door toepassing van bijvoorbeeld rijplaten. Men zal er ook voor moeten zorgen dat deze rijplatenbaan tijdens het stort in goed berijdbare staat blijft.

Betonpomp

Een vaste of mobiele pomp met een leiding van staal en/of kunststofslang brengt de specie rechtstreeks in de bekisting. De voorkeur gaat uit naar betonspecie in consistentiegebied 3. Maar ook betonspecies in de consistentiegebieden 1, 2, 4 en hoger zijn goed te verpompen. Om ontmenging en daardoor verstoppingen te voorkomen, is een doeltreffende controle op de betonspecie noodzakelijk. Wisselingen in korrelopbouw van het mengsel en in de consistentie moeten worden vermeden. Het verpompen stelt aanvullende eisen aan de betonsamenstelling, zoals een verhoging van de hoeveelheid fijn materiaal en een goede gradering van het toeslagmateriaal. Bedenk dat beton met extra lucht moeilijker of geheel niet te verpompen is.

Wordt gebruik gemaakt van een betonpomp, dan zal er ook een plaats moeten worden ingericht waar deze pomp kan worden schoongemaakt.

11.5a Verpompen betonspecie met twee betonpompen in een tunnel, gebouwd volgens de wand-dakmethode (HSL l4-bouwdok Barendrecht)

11.5a Verpompen betonspecie met twee betonpompen in een tunnel, gebouwd volgens de wand-dakmethode (HSL l4-bouwdok Barendrecht) 11.5b Betonpomp voor een stort van een trogligger

11.5b Betonpomp voor een stort van een trogligger

Kubel of kantelkube

lDit van oudsher gebruikte transportmiddel wordt gevuld vanuit een silo of direct vanuit de menger of de truckmixer. Alle plastische consistenties zijn te verwerken, hoewel we bij zeer plastische species aandacht moeten besteden aan het verlies van cementwater. Een mobiele kraan of bouwkraan zal worden gebruikt om de kubel in het werk te brengen; een lichte kraan kan per uur veel minder betonspecie in het werk brengen dan een grote betonpomp.

Voorkomen moet worden dat zand of vuil wordt meegenomen aan de onderkant van de kubel en terechtkomt in de bekisting.

11.6 Storten met de kubel en een hydraulisch kraantje

11.6 Storten met de kubel en een hydraulisch kraantje

Stortgoot

Hiermee wordt betonspecie eenvoudig en snel in het werk gebracht, meestal direct uit de mixer met één of meer aangeklikte goten. Bij gebruik van een stortgoot geen te plastische specie toepassen, omdat de kans op ontmenging dan groot is. Om toch voldoende uitstroom van de specie te krijgen, moet de goot voldoende steil worden opgesteld. De specie moet een relatief hoog gehalte aan fijn materiaal bezitten.

11.7 Uit de stortgoot rechtstreeks in de storttrechter van zelfverdichtend beton

11.7 Uit de stortgoot rechtstreeks in de storttrechter van zelfverdichtend beton

Transportband

Deze is alleen geschikt voor het transporteren van aardvochtige of halfplastische specie. Als de transportweg te lang wordt, moeten de specie bovendien worden beschermd tegen uitdrogen, bijvoorbeeld met een overkapping. Ook als het regent is een dergelijke bescherming noodzakelijk!

Rollend materieel

Bij deze transportmiddelen, zoals dumpers, (motor)japanners of vrachtauto’s voorzien van speciale kipbakken, is de kans op ontmenging groter. Ontmenging wordt tegengegaan door de consistentie laag te houden, te zorgen voor goede, vlakke transportwegen op het werk en de transportafstand kort te houden.

Stortbakken via monorail

Deze worden vooral in betonfabrieken toegepast en zijn geschikt voor betonspecie in alle consistentiegebieden.

Samengevat zijn de transportmogelijkheden:

- betonpomp;

- kubel;

- stortgoot;

- transportband;

- rollend materieel;

- stortbakken via rails.

11.8 Storten van een dakconstructie (HSL 4-bouwdok Barendrecht)

11.8 Storten van een dakconstructie (HSL 4-bouwdok Barendrecht)

In alle gevallen moeten de benodigde middelen en voorzieningen vóór de aanvang van het stort op het werk zijn gecontroleerd op hun goede werking. Hiertoe behoren nadrukkelijk de algemene en persoonlijke veiligheidsvoorzieningen.

Storten van betonspecie

Het storten van wanden, vloeren en hoge balken kan op twee manieren worden uitgevoerd: in lagen of met stortfront. Ook moet rekening worden gehouden met de valhoogte. Wordt deze te hoog dan kan gebruik worden gemaakt van stortkokers (foto 11.9), stortbroeken of kan de pompslang door de wapening worden geleid.

11.9 Stortkokers ter plaatse van een onderliggende wand (HSL 4-bouwdok Barendrecht)

11.9 Stortkokers ter plaatse van een onderliggende wand (HSL 4-bouwdok Barendrecht)

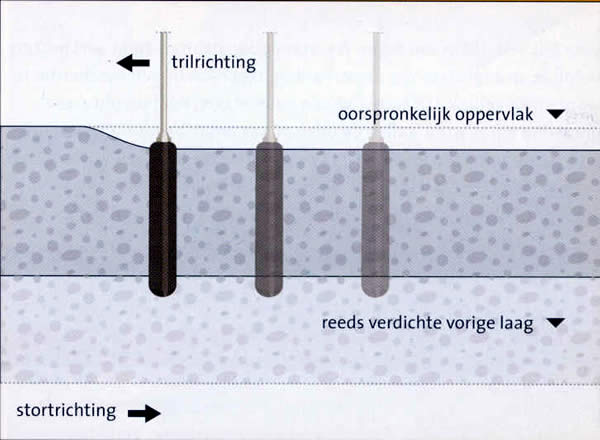

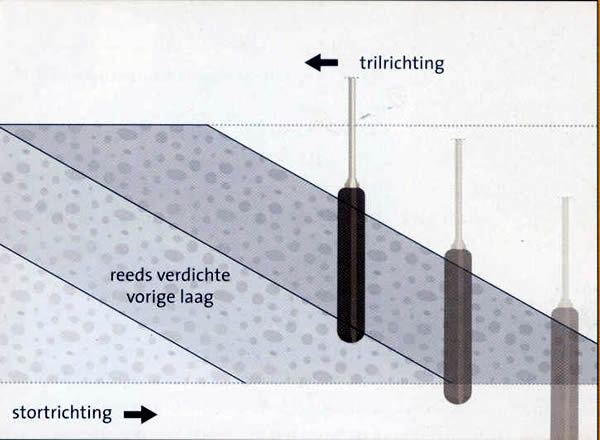

Bij het storten in lagen is het raadzaam de laagdikte te beperken tot circa 500 mm. De tijdsduur tussen de lagen onderling moet zo kort mogelijk worden gehouden, opdat de nieuwe laag een homogeen geheel vormt met de eerder gestorte laag. De trilnaald zal daartoe 100 -150 mm in de diepere laag moeten worden gestoken. We moeten de stortsnelheid zo kiezen, dat een nieuwe laag wordt opgestort voordat de binding in de reeds verdichte laag optreedt.

Bij storten met een stortfront brengen we de specie geleidelijk in, onder voortdurend verdichten, tot de volle hoogte bij het begin van een balk, vloer of wand. Het talud dat zich vormt, zal ook steeds moeten worden verdicht en met verse beton worden overlaagd. Deze wijze van storten is gevoeliger voor ontmenging dan het storten in lagen. De consistentie van de specie mag dan ook niet groter zijn dan volgens consistentiegebied 2 - 3. De stortsnelheid bij het werken met een stortfront kan aanzienlijk groter zijn dan bij laagsgewijs storten. Er zijn echter meer mensen nodig voor het verdichten, omdat de specie over een vrij groot oppervlak moet worden getrild. Bij warm weer moeten tijdig voorzieningen worden getroffen (op tijd afwerkers op het stort).

De laatste jaren wordt steeds vaker gekozen voor het verwerken van zelfverdichtende betonspecie, die ondanks de grote vloeibaarheid toch voldoende samenhang heeft. De betonspecie is zo vloeibaar, dat ze zichzelf verdicht, zodat trillen niet nodig is. Het storttempo moet wel worden aangepast; dit beton heeft namelijk tijd nodig om te vloeien en zelf te verdichten of te ontluchten. Zelfverdichtend beton wordt op de bouwplaats vooral bij moeilijk toegankelijke constructies ingezet, maar is in principe geschikt voor alle constructies met een horizontaal bovenvlak.

In de betonproductenindustrie wordt zelfverdichtend beton inmiddels veel toegepast, vooral vanwege de gunstiger arbeidsomstandigheden.

11.10 Methode van storten en trillen in lagen en met stortfront

11.10 Methode van storten en trillen in lagen en met stortfrontVerdichten

Bij het storten van de betonspecie ontstaan, als gevolg van ingesloten lucht, holten in de specie en tussen de specie en de wand van de bekisting. De vloeibaarheid van de specie is in het algemeen niet zodanig, dat deze holten zonder ingrijpen en alleen onder invloed van de zwaartekracht worden opgevuld. De inwendige wrijving van de specie staat een volledige verdichting in de weg.

Betonspecie is opgebouwd uit delen met verschillende volumieke massa’s. Onder invloed van de zwaartekracht bestaat de neiging tot ontmenging: de zwaardere delen (het grove grind) willen bezinken. Inwendige wrijving gaat de ontmenging tegen. Hoe groter de inwendige wrijving, hoe minder de ontmenging. Het verdichten vermindert de inwendige wrijving, waardoor de neiging tot ontmenging toeneemt.

Als een vloer wordt verdicht met een oppervlaktetriller, worden alle fijne delen opgeschud. Na het trillen bezinken de zandkorrels na enkele seconden, terwijl de cementdeeltjes veel langzamer zakken. Het betonoppervlak bestaat daardoor vaak overwegend uit cementpasta, terwijl de laag eronder weinig cement bevat. Bij het uitdrogen van het beton kan de buitenste laag gemakkelijk afschilferen en komt het schrale beton, dat een slechte duurzaamheid en slijtweerstand heeft, aan het oppervlak. De stuivende vloer is een feit! Het is daarom van groot belang dat de mengselsamenstelling wordt afgestemd op de wijze van verdichten, zodat ontmenging niet of nauwelijks optreedt.

Er bestaan talrijke verdichtingsmethoden met zeer verschillende intensiteit. Voor het verdichten van betonspecie op de bouwplaats komt voornamelijk het trillen in aanmerking. De vaste bestanddelen worden in een snelle, heen en weer gaande beweging gebracht waardoor de inwendige wrijving zeer sterk terugloopt.

Trilnaalden

Trilnaalden zijn cilindervormige, holle metalen cilinders, waarin een roterende vibrator is aangebracht. De trilnaald wordt in de betonspecie gedompeld en brengt de trilenergie dus direct op de specie over.

Om de grovere delen van de betonspecie te verdichten, moeten we een lage frequentie toepassen. Voor de verdichting van de fijnere delen en voor een gaaf betonoppervlak moeten we met een hoge frequentie trillen.

Het bereik van een trilnaald hangt onder meer af van de verwerkbaarheid van de betonspecie, de triltijd en de trilkracht van de naald. Trilnaalden zijn verkrijgbaar in verschillende diameters van 28 mm voor het lichtere werk tot 66 mm voor zware vloeren. Deze worden elektrisch, met benzine of met lucht gevoed.

De afstand tussen de trilpunten hangt af van het bereik van de trilnaalden. Het is beter een korte triltijd en een kleine afstand tussen de trilpunten aan te houden, dan een lange triltijd en een grote afstand. We moeten de specie daartoe in niet te dikke lagen (van 200 tot 300 mm) en gelijkmatig verdeeld storten. Bij het trillen mag de trilnaald tot een diepte van maximaal 300 tot 500 mm in de specie worden gedompeld. Als de naald korter is, mag hooguit de naald in de specie verdwijnen.

In het belang van de homogeniteit moet de naald 100 tot 150 mm in de onderliggende, al verdichte laag komen.

Het aantal in te zetten betonwerkers met een trilnaald is afhankelijk van het vermogen en de frequentie; per uur kan een betonwerker 3 tot 12 m3 betonspecie verdichten.

11.11 Trilnaalden

11.11 Trilnaalden

Trilbalken

Deze hebben een geringe dieptewerking en zijn alleen geschikt voor het verdichten van horizontale of nagenoeg horizontale constructiedelen van beperkte dikte (wegen en vloeren). De dikte van de te verdichten laag mag niet groter zijn dan 100 tot 150 mm. Bij droge betonspecie bestaat gevaar voor onvoldoende verdichting van het onderste deel van de laag. De balk moet op de specie trillen en niet op de geleiding.

11.12 Verdichtingsbalk voor het op hoogte brengen en tevens trillen van het betonoppervlak

11.12 Verdichtingsbalk voor het op hoogte brengen en tevens trillen van het betonoppervlak

Bekistingstrillers

De trilling wordt indirect, via de bekisting, op de betonspecie overgebracht. De frequentie van bekistingstrillers varieert tussen 3000 en 9000 trillingen per minuut. Het bereik van bekistingstrillers is beperkt en wordt door de leverancier opgegeven. Ze worden vooral voor dunwandige constructiedelen en betonproducten toegepast. Ze zijn het effectiefst op een stalen huidbekisting met een stalen frame.

Triltafels

Deze worden uitsluitend in de betonproductenindustrie gebruikt. Met deze methode kan tamelijk droge betonspecie worden verwerkt, zeker als bovendien een bovendruk wordt aangebracht. Een ongunstige gradering vraagt meer verdichtingsenergie.

Andere methoden

Schokken, centrifugeren, persen en walsen zijn methoden die alleen in de betonproductenindustrie worden toepast.

Tijdens het stort moet men kunnen waarnemen of de betonspecie goed wordt verdicht. Het kan hiertoe noodzakelijk zijn om, behalve te voorzien in kijkluikjes, ook extra verlichtingsmaatregelen te nemen, vooral bij wanden en in kokers.

Het energieverbruik van deze verlichting, tezamen met dat van de verdichtingsapparatuur, kan zo groot zijn dat de aanwezige elektriciteitsvoorzieningen uit het openbare net tekort schieten. Soms zal dus een eigen aggregaat van voldoende vermogen moeten worden opgesteld.

Samengevat zijn de verdichtingsmethoden:

- trilnaalden;

- oppervlaktetrillers;

- bekistingstrillers;

- triltafels;

- schokken, centrifugeren, persen en walsen;

- niet trillen (zelfverdichtend beton).

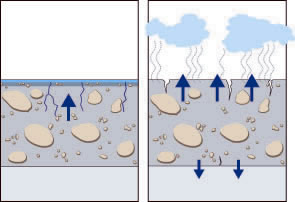

Bleeding

Na het storten en verdichten van betonspecie kan enige waterafscheiding optreden. In plaats van waterafscheiding wordt meestal de term 'bleeding' gebruikt.

Wanneer dat in beperkte mate gebeurt, is het absoluut niet schadelijk. In veel gevallen voorkomt een lichte mate van bleeding zelfs voortijdige uitdroging van het betonoppervlak.

Overmatige waterafscheiding wijst op een instabiele specie. In verticale bekistingsoppervlakken kan overmatige waterafscheiding de oorzaak zijn van zogenoemde zandlopers en/of waterblazen.

Maatregelen ter voorkoming van overmatige waterscheiding

Ter voorkoming van overmatige waterafscheiding kunnen de volgende maatregelen worden genomen:

- zorg voor een goede korrelopbouw;

- gebruik voldoende fijn materiaal, overweeg het gebruik van een vulstof of luchtbelvormer;

- verlaag het watergehalte, gebruik daarvoor eventueel een hulpstof;

- versnel het opstijven van de specie door gebruik van een sneller verhardend cement , een hulpstof of anderszins (bijvoorbeeld verhoog de specietemperatuur in het koude jaargetijde).

11.13 Waterafscheiding aan het specieoppervlak; indien er geen nabehandeling plaatsheeft ontstaan er plastische krimpscheuren

11.13 Waterafscheiding aan het specieoppervlak; indien er geen nabehandeling plaatsheeft ontstaan er plastische krimpscheurenNa het betonstorten

Afwerken

Het afwerken van betonoppervlakken kan bij de bovenzijde van wanden of balken met de hand worden gedaan, of bij grote oppervlakten van vloeren en rijdekken met machines. Het oppervlak van horizontaal gestorte constructiedelen of –elementen (vloeren en platen) wordt daartoe na het verdichten van de specie ‘afgestreken’ met behulp van een goede rechte afrijbalk of drijfrij. Niet te plastische betonspecie kan daarna direct worden afgewerkt met een houten schuurbord. Als bij het storten een plastische tot vloeibare specie is gebruikt, wordt de betonspecie na het afrijen gewoonlijk enige tijd met rust gelaten. Veelal heeft zich dan op het oppervlak een dunne laag water gevormd, die vrij snel (vaak binnen 1 uur) weer verdwijnt. Als de specie enigszins is opgestijfd en het water verdwenen, kan het oppervlak worden afgewerkt met een schuurbord.

Er zijn zogenoemde “afrollers” op de markt (foto 11.14). Deze trillen niet, maar kunnen het betonoppervlak glad afwerken, zelfs onder profiel.

11.14 Afrijbalk en afrollen betonoppervlak

11.14 Afrijbalk en afrollen betonoppervlakNaverdichten

Nadat de betonspecie is afgewerkt, zal er naar gelang de omgevingstemperatuur, storthoogte en snelheid van het gebruikte cement, naverdichting moeten plaatshebben. Dit om nazakkings- of zettingsscheuren te voorkomen. Deze zijn anders duidelijk zichtbaar doordat de wapening zich aftekent.

Naverdichten kan met de trilnaalden (wand of kolom) of met een drijfrij (vloer) worden uitgevoerd (foto 11.15) en moet in het algemeen een half tot één uur na het laatste storten plaatshebben.

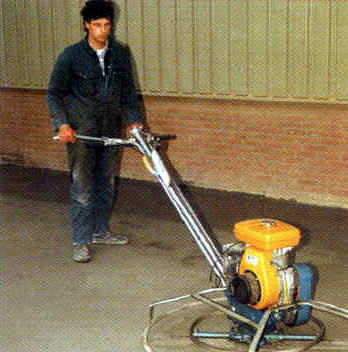

11.15 Drijfrij

11.15 DrijfrijDichtschuren en vlinderen

Vooral bij vloeren, maar ook bij andere constructiedelen, kan het nodig zijn het betonoppervlak af te pleisteren met een stalen spaan. Als dit vakkundig gebeurt, kan een zeer glad en dicht betonoppervlak ontstaan. Het afwerken van vloeren kan mechanisch geschieden met schuur- en pleistermachines (het zogenoemde ‘vlinderen’). (Na)verdichten van betonspecie met een trilbalk of drijfrij kan tot mechanisatie van de hele tril- en afwerkfase leiden.

Het betonoppervlak mag pas worden afgewerkt als de waterafscheiding nagenoeg is beëindigd. Dit betekent dat alleen bij gebruik van een specie waarin na het verdichten praktisch geen waterafscheiding optreedt, de afwerking vrij snel na het verdichten kan plaatshebben.

Het tijdstip van afwerken is afhankelijk van een aantal factoren, zoals cementtype, betonsamenstelling, temperatuur en weersomstandigheden. In het algemeen kan er worden geschuurd als de vloer niet meer glimt, maar dof wordt (het water is dan verdampt).

11.16 Vlinderen van een vloer

11.16 Vlinderen van een vloerToleranties niet-bekiste (afgewerkte) betonoppervlakken

Met de hand afgewerkte betonoppervlakken hebben een andere oppervlaktestructuur dan bekiste vlakken. Op het uiteindelijk resultaat heeft het vakmanschap van de betonwerker een zeer grote invloed.

In NEN 2743 “Oppervlak monolitisch afgewerkte betonvloeren. Uitvoering en kwaliteitsbeoordeling” worden de vlakheidsklassen beschreven. Deze norm is van toepassing voor binnen en buiten monolitisch afgewerkte betonvloeren (tabel 9.4). Verder worden in de norm de materialen, uitvoering, keuring en controle van de materialen en het vloeroppervlak, alsmede onvolkomenheden beschreven. Zeker als de vloeren zonder verdere afwerking worden gebruikt, is het noodzakelijk de gewenste vlakheid zorgvuldig vast te stellen.

| Klasse | Beschrijving vlakheid | Afstand tussen meetpunten Lil |

Maximaal toelaatbaar hoogteverschil Ae |

Toets laag Ael |

Toets hoog Aeh |

| I | Zeer vlak | 500 1000 10000 |

3 4 12 |

3,5 4,5 12,5 |

5 7 19 |

| II | Vlak | 1000 | 6 | 6,5 | 10 |

| III | Matig vlak | 1000 | 10 | 10,5 | 16 |

In NEN 2747 “Classificatie en meting van de vlakheid en evenwijdigheid van vloeroppervlakken” wordt speciaal ingegaan op de definiëring van de meetvelden, het meten van de vlakheid en evenwijdigheid en de beoordelingscriteria, bij alle dragende ondergronden, systeemvloeren en dekvloeren.

Nabehandelen van het beton

Het verse beton moet worden beschermd tegen van buiten komende nadelige invloeden. Zo kan, afhankelijk van de weersomstandigheden, het verse beton moeten worden beschermd tegen afkoeling, om vorstschade te voorkomen. In het algemeen moet dit worden gedaan totdat het beton een gemiddelde kubusdruksterkte heeft bereikt van ten minste 5 N/mm2.

Wanneer het (flink) regent moet het verse beton worden afgedekt om het uitspoelen te voorkomen. Een waterzuiger en/of geboorde gaatjes in de kist kunnen het regenwater afvoeren.

Voorts moet het verse beton worden beschermd tegen uitdroging. Dit is belangrijk voor de kwaliteit van het beton. Het verdampen van het water uit de verse betonspecie veroorzaakt het ontstaan van minuscule kanaaltjes in het beton, waardoor het poreus wordt en de beschermende werking die de betondekking heeft voor de wapening, kan worden verstoord. Uitdroging heeft niet alleen plaats bij zonbestraling, maar ook bij droog en vooral winderig weer en vorst, omdat dan de relatieve luchtvochtigheid laag is. Bij wind wordt de ontwikkelde waterdamp direct afgevoerd.

Er moet ook worden gezorgd voor nabehandelingsmogelijkheden en, indien het weer dit noodzakelijk maakt, voor afdekzeilen, zo nodig isolerend, om het verse beton te beschermen tegen vorst, regen of uitdroging.

11.17 Afdekken met folie

11.17 Afdekken met folie  11.18 Opspuiten van een curing compound

11.18 Opspuiten van een curing compound

Methoden van nabehandelen na het ontkisten

Curing compound

Het betonoppervlak inspuiten met curing compound. Kies een middel op basis van acrylhars zonder oplosmiddel; dit geeft weliswaar kans op tijdelijke vlekvorming op het betonoppervlak, doch dit verdwijnt na enkele maanden. De hechting van afwerklagen wordt echter niet nadelig beïnvloed.

Let op de spercoëfficiënt van de verschillende soorten curing compound. (De spercoëfficiënt is een maat voor de mate van verdamping die nog mogelijk is bij gebruik van de curing compound). Deze coëfficiënten verschillen nogal, zodat het gebruik per liter varieert van 3 tot wel 9 m2, afhankelijk van de soort.

Afdekken

Het ontkiste oppervlak kan worden afgedekt met dampdichte folie met eventueel hieronder nat jute. Bijkomend probleem is het moment van aanbrengen; vaak duurt het uren voordat de folie aangebracht is, en speelt de wind parten. Het in stand houden van de folie kan met wind lastig zijn.

Nathouden

Indien het betonoppervlak niet continu kan worden natgehouden, is deze methode niet aan te raden. Pas op voor het schrikeffect door koud water.

Samengevat de verschillende methoden van nabehandeling:

- bekisting laten staan;

- opspuiten curing compound;

- afdekken met jute en/of folie;

- nathouden betonoppervlak, eventueel afgedekt met zand.

11.19 Nabehandelen van kolommen: inpakken in PE-folie

11.19 Nabehandelen van kolommen: inpakken in PE-folieSterkteontwikkeling

Zodra het beton is gestort, verdicht en het oppervlak afgewerkt, is voor velen het werk gedaan. Het onderdeel is tot zover gereed. Het beton ‘moet het verder zelf maar doen’. Om echter binnen de gestelde tijd de betonkwaliteit te verkrijgen zoals die in het bestek en de voorschriften wordt omschreven of door de opdrachtgever is bepaald én gewenst, zal de natuur soms een handje moeten worden geholpen. Anders gezegd: het chemisch proces dat het verharden van beton eigenlijk is, moet onder geconditioneerde omstandigheden verlopen. Daartoe moet het beton worden nabehandeld, alsmede mechanisch en thermisch beschermd.

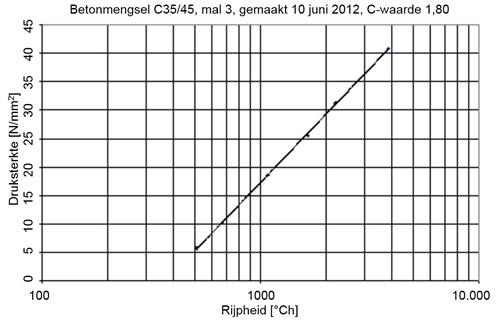

In paragraaf 10.4 is ingegaan op het mengselontwerp. Vooral de keuze van grondstoffen en het mengselontwerp bepalen de sterkteontwikkeling. In het algemeen is de snelheid waarmee de betonsterkte zich ontwikkelt, gekoppeld aan de snelheid waarmee de (hydratatie-)warmte vrijkomt.

Snellere sterkteontwikkeling

De hoeveelheid warmte en hoe snel deze tijdens het verharden ontstaat, zijn afhankelijk van betontechnologische factoren. Om tot een snellere sterkteontwikkeling te komen, is één of een combinatie van onderstaande maatregelen nodig:

- toevoegen van meer cement en/of het verlagen van de water-cementfactor;

- vervangen van langzaam cement door een sneller cement;

- verhogen van de begin(specie)temperatuur.

Het voorkómen dat (begin)warmte verloren gaat, kan leiden tot een snellere sterkteontwikkeling. Hiertoe kan de bekisting geïsoleerd worden uitgevoerd of worden voorzien van systemen voor warmtetoevoer.

a. Meer cement

Door meer cement te combineren met een lagere water-cementfactor en (extra) hulpstoffen te gebruiken, ontstaat een betere kwaliteit cementsteen, met minder poriën waarin water zit (figuur 11.20). De cementdeeltjes bevinden zich op een kleinere afstand van elkaar. Een lagere water-cementfactor zal tot gevolg hebben dat de betonspecie sneller verhardt en de sterkteontwikkeling sneller verloopt. Ook de einddruksterkte zal hoger zijn.

11.20 Invloed water-cementfactor op de kwaliteit van beton

11.20 Invloed water-cementfactor op de kwaliteit van betona. cementsteen met een hoge wcf geeft veel poriën en een lagere kwaliteit

b. cementsteen met een lage wcf geeft weinig poriën en een hogere kwaliteit

b. Cementsoort

Voor cement zijn drie sterkteklassen gedefinieerd: 32,5, 42,5 en 52,5 N/mm2.

Een cement is ingedeeld in een sterkteklasse op grond van de 28-daagse normsterkte van dat cement. De sterkteklasse wordt als laatste in de cementaanduiding geplaatst, gevolgd door een N of R, afhankelijk van de tweedaagse normsterkte van het cement. Cementen met een hoge normsterkte na twee dagen, in relatie tot de sterkteklasse worden aangeduid met een R (rapid). Voor cementen met een normale aanvangssterkte wordt de sterkteklasse gevolgd door een N (normal).

Portlandcement CEM I 52,5R heeft een snellere sterkteontwikkeling dan hoogovencement CEM III/B42,5N. Zie hoofdstuk 9.2.

c. Verwarmen

Enerzijds is een kubusdruksterkte van minimaal 5 N/mm2 nodig om beton vorstbestendig te maken, anderzijds moet het beton voldoende aanvangssterkte hebben verkregen om vroegtijdig ontkisten mogelijk te maken. Om dit te bereiken zal onder bepaalde omstandigheden in het werk tijdens het verharden extra energie moeten worden toegevoerd in de vorm van stoom of warme lucht, of door elektrische verwarming dan wel infraroodstraling.

De hete luchtstraal mag nergens direct op het betonoppervlak of op de bekisting gericht zijn om plaatselijke ‘verbranding’ te voorkomen.

Afhankelijk van de gekozen verwarmingsmethode moet extra aandacht worden besteed aan de nabehandeling van het beton. Juist bij winterweer met lage tot zeer lage relatieve luchtvochtigheid is het gevaar van uitdroging aanwezig; door verwarming kan het beton sneller uitdrogen.

Stoom

Vrije stoom heeft boven warme lucht de voordelen van een grote warmte-inhoud (condensatiewarmte), alsook het voorkómen dat het verse beton uitdroogt door verdamping van het aanmaakwater (voor zogenoemde hogedrukstoom in radiatoren of ribbenbuizen geldt dit voordeel natuurlijk niet).

De nadelen van stoomverwarming zijn de benodigde leidingen met koppelingen, de vooral bij wind optredende warmteverliezen en de optredende condensatie die bij vriezend weer gladheidgevaar kan opleveren.

Het gebruik van een ‘stoomtent’ (voor niet al te grote objecten, bijvoorbeeld prefab brugmoten) heft deze bezwaren gedeeltelijk op.

Voor het bepalen van de benodigde hoeveelheid stoom is een capaciteitsberekening nodig die afhankelijk is van de:

- warmteverliezen;

- aanvangstemperatuur en verwachte eindtemperatuur van het beton;

- hoeveelheid beton en wapening;

- hoeveelheid op te warmen tonnen staal (bekisting).

Stoom kan worden toegevoerd in de ruimte (spouw) tussen het betonbovenoppervlak en de isolatiedeken of aangevoerd door buizen met uitstroomopeningen achter de bekistingspanelen van (systeem) bekistingen, of vanaf de bodem. Let wel dat deze vorm van verwarmen alleen effect heeft bij gebruik van een stalen contactbekisting (foto 11.21).

Stoom wordt verder gebruikt in afgesloten en geïsoleerde ruimten (stoomtenten) gedurende de nachtelijke uren, bijvoorbeeld in de woninggietbouw.

11.21 Stomen van warme gietbouw

11.21 Stomen van warme gietbouw

Warme lucht als verwarming is schoon, maar kan de betonspecie sterk doen uitdrogen. Vanwege de geringere warmte-inhoud van het medium is de benodigde volumestroom groot en moet worden gezorgd voor grote en ruime doortochten.

Heteluchtverwarming door zogenoemde warmtekanonnen gebeurt op dezelfde manier. In een doorwerktent kan een goede ruimteverwarming op soortgelijke wijzen worden gerealiseerd. Dit geldt ook voor de hallen van een betonfabriek.

Straling

Stralingsverwarming door gasverbranding in infraroodstralers kan onder meer geschieden in de afgesloten ruimten tussen wanden en vloeren in de woning(giet)bouw.

Elektrische verwarming

De meest gebruikelijke toepassing van elektrische verwarming is die met geïsoleerde weerstandsdraden direct achter (of onder) de contactbekisting, en naar buiten tegen warmteverlies geïsoleerd, bijvoorbeeld met tempexplaten. Deze methode is vooral geschikt voor de versnelde verharding van vloeren. Zij is erg kostbaar, maar zeer bedrijfszeker. Wanneer over goedkope nachtstroom kan worden beschikt, kunnen de kosten meevallen.

De verwarming moet na een wachttijd, tot het beton begint op te stijven, geschieden volgens een voorgeschreven verloop. Eerst langzaam, dan sneller tot het bereiken van de voorgeschreven temperatuur die een zekere tijd moet worden gehandhaafd. Ter vermijding van temperatuurspanningen en scheuren door thermische schok moet de afkoeling langzaam en geleidelijk geschieden. De afdekking mag niet te vroeg worden verwijderd!

Verwarmd beton

Een andere manier van kunstmatige warmtetoevoer is het toepassen van warme betonspecie, hetzij – wat meestal gebeurt – door verwarming van alleen het aanmaakwater, of door verwarming van de toeslagmaterialen, met name het grind. Dit gebeurt door het inblazen van stoom. Niettemin blijft afdekking van het werk noodzakelijk om te voorkomen dat de in de specie toegevoerde warmte verloren gaat.

Samengevat zijn de mogelijkheden om te verwarmen:

- stomen;

- stralingsverwarming;

- elektrische verwarming;

- toepassen van verwarmd beton

Langzamere sterkteontwikkeling

Als er onzekerheid bestaat over een constante aanvoer van betonspecie, de verwerking gecompliceerd is, of als men in reeds gestorte betonspecie nog beweging verwacht als gevolg van zettingen of het bewegen van de bekisting, kunnen vertragers worden toegepast die de aanvangsverharding uitstellen.

Stortnaden ontstaan als betonspecie op reeds eerder gestort en verhard beton wordt aangebracht. Door nieuwe betonspecie op de nog verdichtbare betonspecie te storten, kunnen beide species ter plaatse van de stortnaad homogeen en luchtvrij worden gemaakt. Toevoegen van een vertrager kan bevorderen dat de nog aanwezige specie langer verdichtbaar is op het moment dat de nieuwe laag wordt gestort.

Vaak wordt een oppervlaktevertrager op stortnaden gespoten om de sterkteontwikkeling alleen aan het oppervlak te remmen. Dit gebeurt om een uitgewassen structuur te krijgen; de cementhuid is op deze manier de volgende morgen makkelijk weg te spuiten.

Beton storten onder winterse omstandigheden

Als er sprake is van (te verwachten) winterse omstandigheden, kunnen zowel op de bouwplaats als op de betoncentrale aanvullende maatregelen nodig zijn.

Algemeen

Bij een buitentemperatuur lager dan 4 °C moet de vers gestorte beton(specie) worden beschermd totdat de gemiddelde kubusdruksterkte f’cn ten minste 5 N/mm2 bedraagt.

OPMERKING Bij een gemiddelde kubusdruksterkte van 5 N/mm2 wordt beton in het algemeen beschouwd als bestand tegen eenmaal optredende bevriezing. In dit verband vragen sparingen e.d. de aandacht; vermeden moet worden dat zich daarin water kan verzamelen dat door bevriezing het beton zou kunnen beschadigen.Bij gebruik van heteluchtverwarming en stralingswarmte kunnen geconcentreerde hete en droge luchtstromingen optreden. In dit geval moeten maatregelen tegen het plaatselijk uitdrogen van het beton worden genomen.

Ook het plotseling afkoelen van het beton bij het beëindigen van de warmtetoevoer moet worden voorkomen.

De betonspecie mag niet worden gestort tegen vlakken waarvan de temperatuur lager dan 0 °C is. Alvorens met het storten van betonspecie wordt begonnen, moeten alle bekistingsdelen waar betonspecie in of tegenaan wordt gestort alsmede de wapening ijs- en sneeuwvrij worden gemaakt.

Maatregelen bij de vervaardiging van betonspecie

De volgende maatregelen worden onderscheiden:

- het gebruik van verwarmde betonspecie;

- het toepassen van een cement met een hogere hydratatiewarmte. Een cement met een hoge beginsterkte (bijv. in sterkteklasse 42,5 (R) of 52,5 (R)) ontwikkeltin aanvang meer hydratatiewarmte. Verder ontwikkelt bijvoorbeeld portlandcement meer hydratatiewarmte dan hoogovencement. Eventueel kan een mengsel van portland- en hoogovencement worden gebruikt.

- het verlagen van de water-bindmiddelfactor.

Om een indruk te krijgen van de te verwachten weersomstandigheden kan een speciale weerlijn worden gebeld. Deze geeft dan een weersverwachting, gekoppeld aan één van de zeven weerfasen. (zie tabel 11.4)

Tabel 11.4 Weersfasen| Weerfase | Gemiddelde temperatuur van 's ochtends 9.00 uur tot de volgende ochtend 9.00 uur | In de nacht |

| 0 | plus 4 °C of hoger | op de meeste plaatsen: geen vorst of niet meer dan 1 °C vorst |

| 1 | plus 4 °C of hoger | op vele plaatsen: meer dan 1 °C vorst |

| 2 | tussen 0 °C en plus 4°C | op de meeste plaatsen: niet meer dan 2 °C vorst |

| 3 | tussen 0 °C en plus 4 °C | op de meeste plaatsen: meer dan 2 °C vorst |

| 4 | beneden 0 °C | op de meeste plaatsen: niet meer dan 5 °C vorst |

| 5 | beneden 0 °C | op vele plaatsen: 5 °C tot 10 °C vorst |

| 6 | beneden 0 °C | op vele plaatsen: meer dan 10 °C vorst |

In NEN 8005 (2014) wordt verwezen naar de (ingetrokken) norm NEN 6722 voor de te nemen maatregelen, gekoppeld aan deze weerfasen.

Hierbij worden de volgende maatregelen onderscheiden:

- Doelmatig afdekken van verse specieoppervlakken. Behalve als bescherming tegen wind, sneeuw en ijs, of ijzel kan de afdekking ook geschikt zijn om als isolatie tegen warmteverlies te dienen. Een luchtlaagje tussen afdekmateriaal en specieoppervlak versterkt dit effect. Vaak geeft een houten bekisting bij niet al te lage temperatuur al voldoende bescherming. Bij een stalen bekisting zal extra isolatie nodig zijn.

- Het verhogen van de temperatuur van de directe omgeving en van de betonconstructie. Het verhardend beton kan worden verwarmd met bijv. stoom, hete lucht of infrarooodstralers. Pas op voor voortijdig vochtverlies uit het verse specieoppervlak.

- Het omhullen van de betonconstructie en binnen deze omhulling een temperatuur van ten minste 8 °C handhaven. In het algemeen zal normaal beton met een water-cementfactor < 0,50 na circa 3 dagen bij deze temperatuur voldoende tegen vorst beschermd zijn.

Maatregelen op de bouwplaats, afhankelijk van de weerfase

weerfase 0 – 1: geen maatregelen voorgeschreven

weerfase 2: maatregelen genoemd onder a) tot een gemiddelde kubusdruksterkte van 5 N/mm2 is bereikt

weerfase 3: een combinatie van de maatregelen onder a) met bij b), c), of d) tot een gemiddelde kubusdruksterkte van 5 N/mm2 is bereikt

weerfase 4: de temperatuurspecie op moment van storten moet ten minste 10 °C zijn. Daarnaast moet door maatregelen zoals bij weerfase ervoor worden gezorgd dat de temperatuur van het betonoppervlak niet onder 4 °C daalt tot een gemiddelde kubusdruksterkte van 5 N/mm2 is bereikt

weerfase 5: ten minste de maatregelen zoals genoemd onder weerfase 4. Waarschijnlijk zal het nodig zijn aanvullend warmte toe te voegen

weerfase 6: onder deze omstandigheden mag geen beton worden verwerkt, tenzij gebruik wordt gemaakt van een omhullende ruimte met een temperatuur van minimaal 8 °C tot een gemiddelde kubusdruksterkte van 5 N/mm2 is bereikt.

Beton storten in de zomer

In de zomer hoeven we ons niet zo druk te maken of het beton de volgende ochtend wel de gewenste betondruksterkte zal hebben. Met een gemiddelde etmaaltemperatuur boven 15 °C zal het hydratatieproces snel genoeg verlopen. In constructies met grotere afmetingen kan de temperatuur dan zelfs oplopen tot boven 50 °C.

Indien geen betontechnologische maatregelen noodzakelijk zijn om het mengsel aan te passen, zullen toch maatregelen moeten worden genomen om verantwoord te kunnen storten en het betonoppervlak te kunnen afwerken. Zo niet, dan kan er algauw een probleem ontstaan met het afwerken; er is te weinig personeel of de afwerkploeg is nog niet op het werk.

Bij temperaturen boven circa 25 °C zijn aanvullende maatregelen nodig om te snelle terugloop van de verwerkbaarheid en terugloop van de druksterkte te voorkomen.

Maatregelen bij de vervaardiging van de betonspecie

Bij deze hoge temperaturen moet de leverancier maatregelen nemen, om te snelle terugloop van de verwerkbaarheid en sterkteverlies te voorkomen. Soms zal hij (extra) vertrager moeten toepassen om een goede verwerkbaarheid op de bouwplaats te waarborgen. Bij hoge temperatuur is een normale superplastificeerder sneller uitgewerkt, zodat een enigszins vertragende (super)plastificeerder of vertrager beter tot zijn recht komt.

Een hoge temperatuur werkt versnellend op het verhardingsproces. Dit is positief voor de vroege sterkte, maar kan een lagere eindsterkte opleveren.

Maatregelen op de bouwplaats

Tijdens het storten, verdichten en afwerken dient het betonoppervlak goed tegen uitdrogen beschermd te worden. Dit betekent extra aandacht voor het nabehandelen van het betonoppervlak. Pas op met nabehandelen met koud water: de temperatuurschok kan scheurvorming veroorzaken door thermische krimp.

Zo nodig dient het betonoppervlak te worden beschermd tegen te grote zonbestraling. Een hoge temperatuur kan leiden tot hoge(re) inwendige temperatuurspanningen die scheurvorming kunnen veroorzaken.

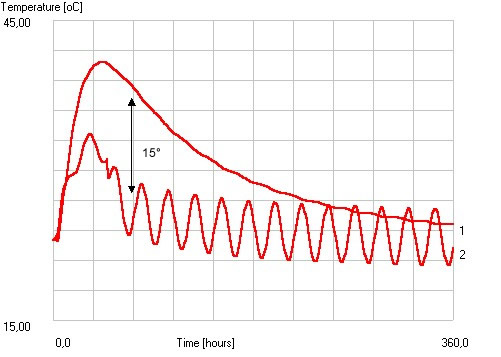

Temperatuurbeheersing / verhardingsbeheersing

De software voor het voorspellen van de temperatuur- en de sterkteontwikkeling in betonconstructies wordt steeds geavanceerder en levert vooral ook steeds betrouwbaarder resultaten.

Bij veel betonconstructies kan hiermee veel geld worden bespaard.

Niet alleen kunnen de planningen voor ontkisten, belasten en/of voorspannen veel preciezer worden gemaakt, ook kan hiermee veel kostbare schade worden voorkomen.

In de hiernavolgende paragrafen gaan we in algemene termen in op enkele fenomenen waarmee we in verhardend beton te maken hebben.

Warmteontwikkeling

De lijm in beton bestaat eigenlijk uit twee componenten: cement en water. Als deze twee bij elkaar worden gevoegd, ontstaat een chemische reactie waarbij warmte vrijkomt, een zogenoemd exotherm proces.

Het warm worden van het beton heeft ook een keerzijde: de meeste materialen zetten uit bij warmte en krimpen bij afkoelen. Op zichzelf is dit geen probleem als deze lengteverandering tenminste niet wordt verhinderd.

Als de constructie, zoals een wand gestort op een reeds verharde vloer, door het warmer worden uitzet, zal dit in de nog plastische fase niet worden verhinderd. Dat komt pas als de temperatuur in de wand zijn maximum heeft bereikt; het jonge beton is dan al verhard, en de wand hecht aan de vloer en gaat bij afkoelen krimpen. Deze verkorting van de wand wordt nu wél verhinderd. Dit leidt tot trekspanningen onder in de wand. Als die trekspanningen in het jonge beton op enig moment groter zijn dan de treksterkte, treedt verticale scheurvorming in de wand op. Deze scheuren zijn het gevolg van thermische spanningen.

De hoeveelheid warmte en de snelheid waarmee deze vrij komt, hangen af van betontechnologische factoren:

- hoeveelheid cement;

- soort en klasse cement;

- begin(specie)temperatuur;

- soort toeslagmateriaal;

- hoeveelheid water;

- hulpstoffen.

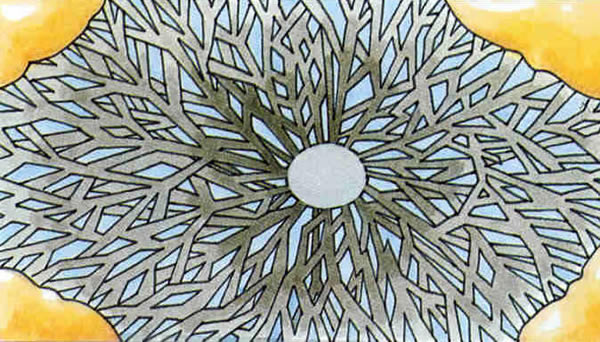

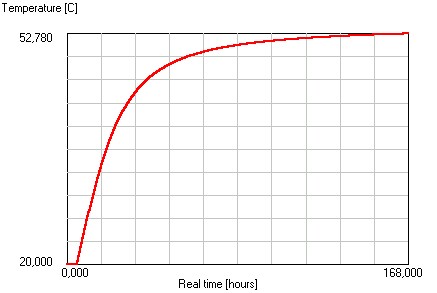

Om te kunnen berekenen hoe warm een bepaald betonmengsel kan worden, wordt in een laboratoriumopstelling onder genormeerde omstandigheden de temperatuurstijging gemeten. Dit noemt men de adiabaat van een bepaald beton (figuur 9.7). Een adiabaat geeft de temperatuurontwikkeling weer waarbij alle ontwikkelde warmte in het beton blijft. Er vindt dus geen afkoeling plaats. Dit is te vergelijken met de temperatuurontwikkeling in het hart van een oneindig groot betonblok.

11.22 Adiabaat van een betonmengsel

11.22 Adiabaat van een betonmengsel

Uit de adiabaat kan de warmteontwikkeling in kJ/m3 worden berekend. Dit is de warmtecapaciteit (aangenomen wordt hier 2250 kJ) van 1 m3 beton x ∆T (in kJ/m3). Hoe hoger de adiabaat, hoe groter de warmteontwikkeling. In dit voorbeeld is deze 52,78 – 20,00 = 32,78 ºC x 2250 = 73 755 kJ/m3.

Niet alleen de totale hoeveelheid warmte is van belang; de snelheid waarmee deze vrijkomt is des te belangrijker. Die snelheid loopt in grote lijnen parallel met de sterkteontwikkeling en is mede bepalend voor de temperatuurgradiënt tussen de kern en de buitenschil van het jonge beton.

Voor bepaalde constructies kan scheurvorming een probleem zijn, bijvoorbeeld wanden met een waterkerende functie. Bij dergelijke constructies is het noodzakelijk de temperatuurontwikkeling te beheersen opdat scheurvorming wordt voorkomen.

Met rekenmodellen kan de temperatuurontwikkeling in de tijd worden bepaald, maar ook kan hiermee een voorspelling worden gedaan betreffende het mogelijk optreden van scheurvorming door overschrijding van de treksterkte.

Betontechnologische maatregelen

De hoeveelheid cement in beton is bepalend voor de hoeveelheid reactieproducten in dezelfde tijd en dus de warmteontwikkeling.

De hoeveelheid cement in het betonmengsel is onder meer afhankelijk van de gevraagde milieuklasse en de sterkteklasse. De consistentie en de korrelgrootte kunnen mede van invloed zijn.

Bij elke constructievorm moet men zich dus afvragen of de hoeveelheid warmte belangrijk is, dus of de cementhoeveelheid van belang is en hoe de plasticiteit en verwerkbaarheid van het mengsel moeten zijn. Dit laatste kan door gebruik te maken van hulpstoffen waarmee de hoeveelheid cement gelijk wordt gehouden en tegelijk de plasticiteit wordt verhoogd, of de hoeveelheid cement wordt verlaagd maar bij gelijkblijvende consistentie. De werking van hulpstoffen hangt overigens wel af van de te gebruiken cementsoort. De betonleverancier kan hierover meer informatie geven.

Verder is de keuze van de korrelgrootte van het toeslagmateriaal bepalend; hoe kleiner de korrel, hoe meer cementlijm er nodig is om deze te omhullen. Bij gebruik van fijn grind (korrelgroep 4-16) zal er dus meer cement (of eventueel vulstof) nodig zijn, wat uiteindelijk ook meer warmteontwikkeling kan geven.

Sommige toeslagmaterialen zoals graniet en licht toeslagmateriaal verminderen de kans op scheurvorming ten opzichte van riviergrind.

Een andere effectieve maatregel om de vrijkomende hoeveelheid warmte te verminderen, is aanpassen van de soort en klasse cement. Een portlandcement klasse 52,5 geeft bijvoorbeeld meer en sneller zijn warmte af dan een hoogovencement klasse 42,5.

Tabel 11.5 Vrijkomende hoeveelheid warmte per kg in 7 dagen in kiloJoule/kg| Cementsoort | Hydratatiewarmte kJ/kg |

| CEMIII/B 42,5 LH-HS | < 270 |

| CEMIII/A 52,5 | ~ 350 |

| CEMI 52,5R | > 350 |

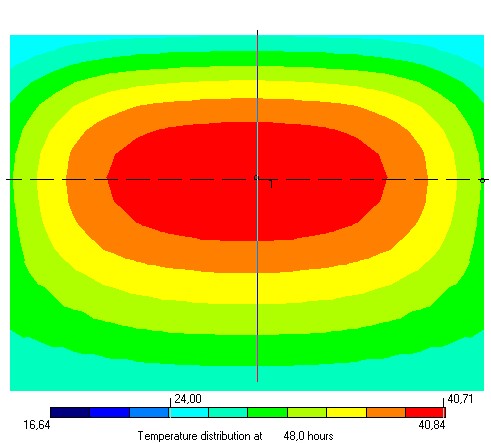

Isoleren

In het voorbeeld van massabeton zoals in grote funderingssloven is het nooit wenselijk om veel warmte te krijgen. In de kern ontstaat dan bijna een adiabatische temperatuur, terwijl aan de buitenkant de temperatuur maar iets boven de omgevingswaarde komt. Een grote temperatuurgradiënt is het gevolg. Hierdoor komt de kern in de opwarmfase onder grote druk te staan, terwijl de temperatuur in de buitenschil achterblijft. Het uitzetten van de kern wordt verhinderd en er ontstaan in de buitenschil trekspanningen die scheurvorming in het nog jonge beton kunnen veroorzaken. Tijdens het afkoelen draait dit proces zich om; de kern gaat krimpen en de buitenschil komt nu onder druk.

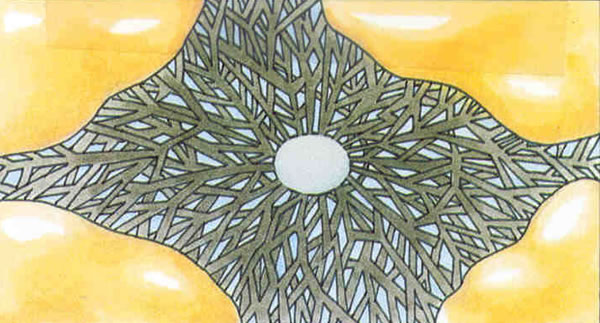

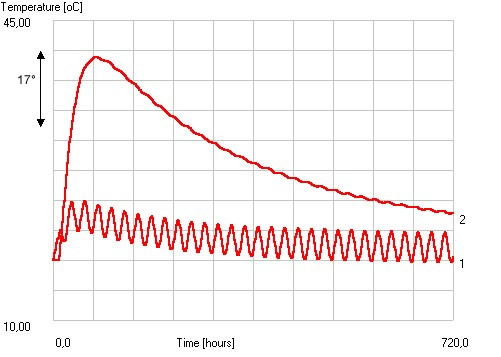

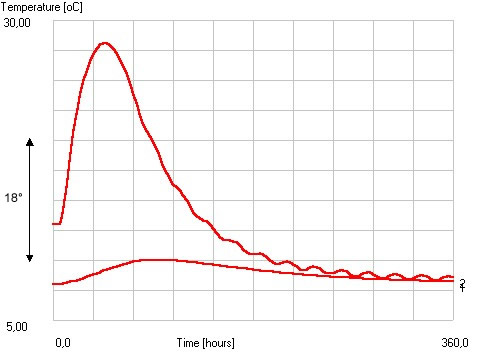

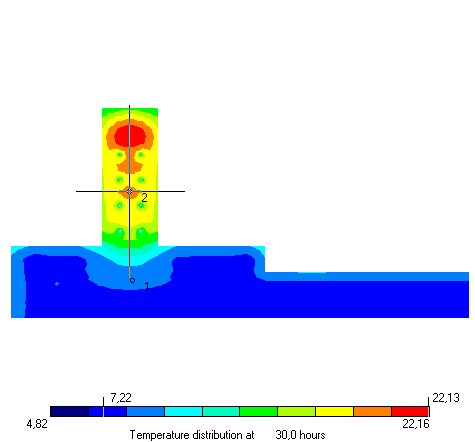

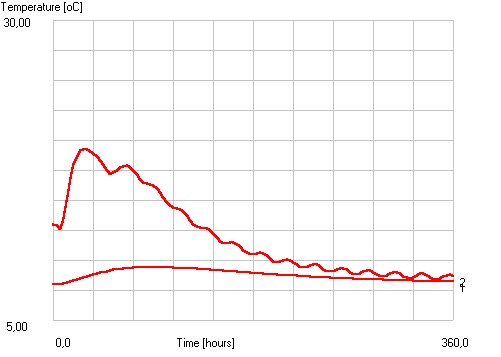

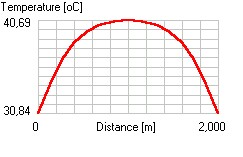

Figuur 11.23 toont de temperatuurontwikkeling in een massabetonblok. Figuur 11.23a toont een situatie waarin het bovenoppervlak niet is afgedekt met isolatiezeil. In figuur 11.23b is dat wel het geval. Het maximum-temperatuurverschil tussen de kern (punt 2) en het bovenoppervlak (punt 1) is bij onafgedekt beton 17 °C en bij isoleren 10 °C.

11.23a oppervlak niet afgedekt, grote ΔT

11.23a oppervlak niet afgedekt, grote ΔT  11.23b oppervlak gedurende 10 dagen isolerend afgedekt, kleine ΔT

11.23b oppervlak gedurende 10 dagen isolerend afgedekt, kleine ΔT

Om de temperatuurverschillen te beperken moet de buitenschil dus warmer worden. Immers, hoe kleiner het temperatuurverschil, hoe kleiner de (temperatuur)spanning en hoe kleiner de kans op scheurvorming in de constructie. De goedkoopste manier is, als de planning het toelaat, de bekisting veel langer te laten staan, mogelijk twee tot drie weken, en het stortoppervlak gedurende langere tijd isolerend af te dekken (foto 11.24). Hierbij moet men denken aan noppenfolie, schuimdekens enz. Lukt dat niet, dan moet vervangende isolatie worden aangebracht.

11.24 Isolerende schuimisolatiekleden (HSL 4 Brug Hollandsch Diep)

11.24 Isolerende schuimisolatiekleden (HSL 4 Brug Hollandsch Diep)Koelen

Aangezien het hydratatieproces bij een lagere temperatuur langzamer verloopt dan bij een hogere temperatuur, levert een verlaging van de specietemperatuur een bijdrage aan het beperken van de scheurvorming. De lagere temperatuur werkt vertragend op de hydratatie. Hierdoor zal de temperatuurtoename per tijdseenheid lager zijn, wat een geringere lengteverandering geeft.

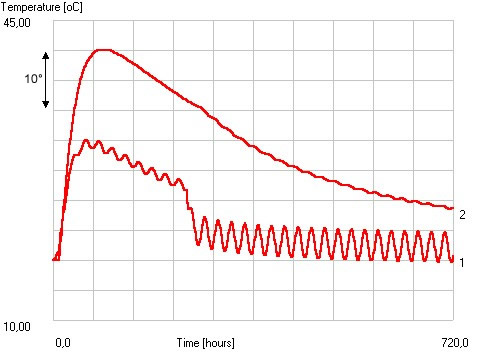

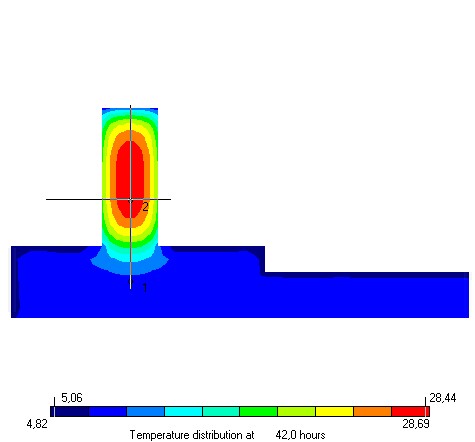

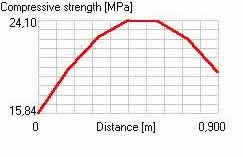

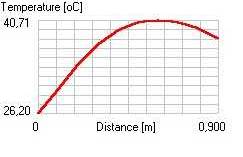

Het temperatuurverloop in een betonconstructie kan tijdens de verharding met geavanceerde rekenmodellen vooraf nauwkeurig worden berekend. Hierbij wordt rekening gehouden met alle relevante invloedsfactoren, zoals weersomstandigheden, omgevingstemperaturen, seizoen, betonsamenstelling, type bekisting, tijdstip van ontkisten enz. Al deze invloedsfactoren worden op de geometrie van de constructie ingevoerd. In figuur 11.25 en 11.26 komt het effect van koeling tot uitdrukking. Het maximum-temperatuurverschil tussen de kern en de oude verharde vloer is hier bij niets doen 18 ºC en bij koelen 10 ºC.

11.25 Berekende maximale temperatuurontwikkeling van een wand gestort op een vloer, 42 uur na het storten Punt 1 in de oude vloer, punt 2 in de jonge wand; ongekoeld geeft een grote ΔT

11.25 Berekende maximale temperatuurontwikkeling van een wand gestort op een vloer, 42 uur na het storten Punt 1 in de oude vloer, punt 2 in de jonge wand; ongekoeld geeft een grote ΔT

11.26 Berekende maximale temperatuurontwikkeling indien de wand gekoeld is, 30 uur na storten Punt 1 in de oude vloer, punt 2 in de jonge wand; gekoeld geeft een kleine ΔT

11.26 Berekende maximale temperatuurontwikkeling indien de wand gekoeld is, 30 uur na storten Punt 1 in de oude vloer, punt 2 in de jonge wand; gekoeld geeft een kleine ΔT

De omgeving waarin de constructie zich bevindt, bepaalt onder meer hoe snel de ontwikkelde warmte wordt afgevoerd. Lage temperaturen, wind en regen zullen een constructie sneller afkoelen. Op beschutte plaatsen koelt de constructie minder snel af; bovendien kunnen (horizontale) oppervlakken opwarmen door zonnestraling.

Let op dat hoge wanden aan de zon beschenen zijde veel warmer kunnen worden dan aan de schaduwzijde; hierdoor kunnen ongelijke spanningen in de jonge constructie ontstaan.

De warmte uit de betonconstructie wordt via de bekisting naar de omgeving afgevoerd. Een houten bekisting met 18 mm betonmultiplex isoleert beter dan een stalen bekisting. Ook speelt de aanwezigheid van een bekistingsisolatie een rol. De tijd dat de bekisting aanwezig blijft, is mede bepalend voor de maximumtemperatuur in het beton, en voor de temperatuurgradiënt.

In al deze gevallen moet rekening worden gehouden met het uitdrogen van het beton; er zal zeker bij vroeg ontkisten op een andere manier moeten worden voorkomen dat het betonoppervlak vocht verliest. Dit wordt verder behandeld in het stortproces onder nabehandelen (9.6.5).

Er bestaan verschillende methodes om ontstane warmte af te voeren, maar de meest in de praktijk toegepaste methode is het koelen van het vers gestorte beton, door middel van meegestorte buizen of door het bekistingsoppervlak te koelen.

Koelbuizen

Koelen met behulp van buizen geschiedt door stalen of kunststof (PE) buizen in het te koelen constructiedeel in te bouwen. De buizen worden met elkaar verbonden en er wordt koud water doorheen gevoerd. Dit water zal een deel van de geproduceerde hydratatiewarmte afvoeren, waardoor de temperatuurverschillen tussen wand en vloer kleiner worden.

Het water kan worden verkregen via een open circuit waarbij gebruik kan worden gemaakt van bronnering- of leidingwater of, indien de temperatuur niet te hoog is, van oppervlaktewater.

Indien een constante lage watertemperatuur met voldoende debiet noodzakelijk is, kan een gesloten circuit worden gebruikt. Dit is een koelaggregaat waar het uit het beton komende warme water weer wordt teruggekoeld tot de gewenste temperatuur. Hierbij zijn tevens het aantal groepen en het debiet te regelen.

Als nazorg moet men nadien de koelbuizen injecteren met cement met toevoeging van een krimpcompenserende hulpstof of een speciaal groutmengsel. Dit is noodzakelijk om bevriezing van de leidingen te voorkomen. Let op: een bevroren, 28 mm dikke buis met water kan zelfs in een 600 mm dikke betonwand erg veel betonschade veroorzaken!

11.27 Door bevroren PE-buis afgedrukt beton

11.27 Door bevroren PE-buis afgedrukt beton

Koelkist

Is er sprake van een bekisting met hoge repetitiefactor, dan is het zelfs mogelijk niet rechtstreeks de verse betonspecie te koelen, maar van buiten te koelen, via de bekisting. Hierbij wordt uitgegaan van een koelkanaal direct achter de stalen huidplaat van de bekisting.

11.28 Koelkist

11.28 Koelkist

Grondstoffenkoeling

De specietemperatuur ligt gewoonlijk zo’n 5 graden hoger dan de gemiddelde dagtemperatuur. Verlaging van de specietemperatuur kan worden bereikt door de grondstoffen van het beton te koelen. Aan het water kan zo nodig ijs worden toegevoegd, maar ook de toeslagmaterialen en het cement kunnen worden gekoeld. De effecten zijn echter beperkt en vaak niet eenvoudig te realiseren. Zeker de cementtemperatuur is niet te regelen. Vaak is het niet mogelijk te wachten tot de temperatuur in de cementsilo flink is gedaald; dit zou veel opslagcapaciteit vergen.

Speciekoeling met stikstof

Bij zeer bijzondere toepassingen is het mogelijk om ná het mengen de specie te koelen met vloeibare stikstof. De stikstof heeft een temperatuur van – 196 °C en wordt pas op de bouwplaats met een lans in de truckmixer ingebracht. De koude verspreidt zich gelijkmatig door de betonspecie en de stikstof verdampt als een inert en ongevaarlijk gas in de lucht. Per 10 kg stikstof is een temperatuurverlaging van de betonspecie van 1 °C per m3 mogelijk. In Nederland wordt deze manier van koelen niet vaak toegepast.

Samengevat zijn de manieren om de betonspecie te koelen:

- instorten koelbuizen;

- koelen van de bekisting;

- grondstoffenkoeling;

- speciekoeling met stikstof.

Verwarmen van reeds verhard beton

Soms is het mogelijk om niet het verhardende beton te koelen, doch het onderliggende verharde betondeel te verwarmen. Kunstmatig wordt dit constructiedeel, bijvoorbeeld een wand, langer gemaakt doordat warm beton uitzet. Op het tijdstip dat het jonge beton op zijn warmst is, en deze een (nagenoeg) gelijke uitzetting heeft, zal er nauwelijks sprake zijn van verhinderde vervorming in de afkoelingsfase.

Uitvoeringstechnisch moet bij deze methode wel rekening worden gehouden met een lange verwarmingstijd van enkele dagen voor aanvang van het stort. Bovendien moeten in het bovenste gedeelte van de wand verwarmingsbuizen worden ingestort. Vergeet het injecteren van de buizen na afloop niet.

Ontwerp

Naast alle genoemde maatregelen zijn er ook in de ontwerpfase mogelijkheden. Beperk de afmetingen van de bouwdelen; hoe groter de afmetingen, hoe groter de verlenging en verkorting. Voorzie het ontwerp van voldoende dilatatievoegen.

Voorkom zoveel mogelijk verhinderde vervorming, bepaal de juiste fasering van de betonstorten.

Met de wapening kan de scheurwijdte worden beperkt; echter de totale temperatuurverandering blijft hetzelfde. Ontwerp een goede wapeningsconfiguratie met kleine(re) maaswijdte. Deze verdeelt het aantal scheuren. Verhogen van het wapeningspercentage beperkt de scheurwijdte.

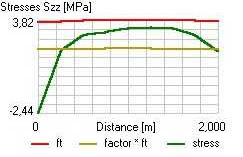

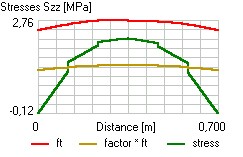

Ter beperking of beheersing van de scheurwijdte kan het ook effectief zijn om in het hart van de constructie(wand) extra langswapening aan te brengen. Immers op deze plaats is de temperatuurtoename, dus ook de afkoeling, het grootst. De trekspanning die hierdoor in dit vlak ontstaat, loopt dan het hoogst op. Door juist hier extra wapening te plaatsen kan deze trekspanning direct worden opgenomen, zodat de scheurwijdte beheerst wordt (figuur 11.29 en 11.30).

In wanden is het mogelijk krimpscheuren te laten ontstaan op een vooraf bepaalde plaats. Door met ingestorte latten de betondoorsnede te verminderen, zal het beton op die plaatsen doorscheuren. De verdere behandeling is daarna eenvoudiger. Hiermee wordt ‘wilde’ scheurvorming voorkomen.

Ten slotte wijzen we u nogmaals op de “verhardingsbeheersingssystemen” waarmee deze paragraaf ook opende.

11.29 Verticale doorsnede met het trekspanningsverloop door de wand

11.29 Verticale doorsnede met het trekspanningsverloop door de wand  11.30 Horizontale doorsnede met het trekspanningsverloop door de wand

11.30 Horizontale doorsnede met het trekspanningsverloop door de wandOntkisten

Ontkistingsmiddelen

De keuze van het soort ontkistingsmiddel hangt onder meer af van de eisen die worden gesteld aan het uiterlijk van het beton, van het toegepaste bekistingsmateriaal (hout, staal, rubber) en van het productieproces (verwarmde of onverwarmde bekisting).

Ontkistings- of lossingsmiddelen worden om de volgende redenen toegepast:

- goed lossen van de bekisting of het goed uit een bekisting of mal kunnen nemen van een betonelement;

- schoon blijven van de mal na het lossen (geen cementsluier achterlaten );

- het oppervlak van het beton verbeteren (glad en egaal van kleur);

- bescherming van de bekisting.

Klassering ontkistingsmiddelen

Het gebruik van ontkistingsmiddelen gaat gepaard met gezondheids- en milieurisico’s. Om onderscheid te kunnen maken is er een klasseringssysteem opgesteld: klasse 1 t/m 5 (tabel 11.6). In klasse 1 vallen de middelen die vriendelijk zijn voor de gezondheid en het milieu. In klasse 5 vallen de middelen die het onvriendelijkst zijn. Alle middelen voldoen aam de eisen volgens de ARBO- en Milieuwetgeving.

| Klasse | Eigenschappen |

| 1 |

|

| 2 |

|

| 3 |

|

| 4 |

|

| 5 |

|

- Minerale oliën.

Dit zijn fysisch werkende ontkistingsmiddelen die een vettig laagje tussen de mal en het verse beton vormen. Nadeel van minerale oliën is dat deze gezondheidsschade kunnen veroorzaken en milieuonvriendelijk zijn. De olie kan het grond- of oppervlaktewater verontreinigen.

Minerale olie met oplosmiddelen dringt dieper in achtergebleven vuil op de bekisting door en is daardoor ook nog werkzaam indien de bekisting nog enigszins is vervuild door cementsluier of vetsluier. Bij toepassing van een minerale olie is de kans op het ontstaan van luchtbellen in het betonoppervlak groter dan bij plantaardige oliën (foto 11.31).

11.31 Effect ontkistingsmiddel – links minerale olie, rechts plantaardige olie, het verschil manifesteert zich in het aantal luchtbellen

11.31 Effect ontkistingsmiddel – links minerale olie, rechts plantaardige olie, het verschil manifesteert zich in het aantal luchtbellen

- Plantaardige oliën, de zogenoemde VERA’s.

VERA staat voor Vegatable Release Agents, wat vertaald kan worden als plantaardige ontkistingsmiddelen. VERA’s zijn veelal op basis van koolzaadolie, raapolie, sojaolie of zonnebloemolie. Het zijn chemisch werkende ontkistingsmiddelen die een reactie aangaan met kalk uit het beton en dan pas wordt het eigenlijke ontkistingsmiddel gevormd. Voordeel van plantaardige oliën is dat deze mens- en milieuvriendelijker zijn dan de minerale oliën.

Soms worden deze plantaardige oliën bewerkt om de technische eigenschappen te verbeteren. In dat geval worden ze esters genoemd.

Plantaardige oliën (VERA’s) zijn in twee soorten leverbaar:

- Blank of puur, zonder water; deze zijn ook niet met water te vermengen. Ze zien eruit als de minerale oliën maar hebben niet dezelfde sterke geur.

- Als emulsie: vermengd met water. Dit zijn melkachtige producten. Na het aanbrengen verdampt het water en blijft er op de bekisting een zeer dunne egale laag ontkistingsmiddel. Plantaardige olie gaat op het oppervlak “liggen” en dringt niet in vuil door. Daarom is het noodzakelijk altijd met een schone mal te beginnen. Indien een plantaardige olie (emulsie) goed wordt aangebracht, komen in het betonoppervlak minder luchtbellen voor.

Plantaardige olie is minder hittebestendig dan een minerale olie en de temperatuur mag niet boven 80°C uitkomen, want dan valt de olie uiteen. Bij toepassing van een stalen tunnelbekisting waarin het beton wordt verwarmd, is het daarom belangrijk wat langer een lagere temperatuur aan te houden. Bij menging met water kan het ontkistingsmiddel bij een niet-vorstvrije opslag bevriezen. Dit zal de werking van het ontkistingsmiddel ongunstig beïnvloeden. - Combinatie van plantaardige oliën met een klein deel minerale olie. Deze hebben de voordelen van VERA’s, vallen niet in klasse 1, maar zijn wel vorstbestandig.

| Type ontkistingsmiddel | Op basis van minerale olie | Op basis van plantaardige olie |

| Bekisting | Behoeft niet geheel schoon te zijn, achtergebleven cementsluier zal qua werking geen probleem opleveren | Dient goed schoon te zijn, achtergebleven cementsluier kan problemen opleveren |

| Controle op toegepast type ontkistingsmiddel na het aanbrengen |

|

|

| Luchtbellen | Meer dan bij plantaardige oliën | Indien correct aangebracht minder dan bij minerale olie |

| Milieu- en gezondheidsaspect | Schadelijk | Niet schadelijk |

| Werking | Fysisch | Chemisch |

| Informatie |

Stichting Beton Losmiddel Fabrikanten (BLF) Mariaplein 16 5261 XA Vught – telefoon: 073-6566360 |

|

Uitvoering

De wijze van aanbrengen van het ontkistingsmiddel heeft grote invloed op het uiteindelijke uiterlijk van het beton.

- Informeer naar de juiste sproeiprocedure bij de leverancier van het ontkistingsmiddel.

- Zorg voor een goede bekistingsspuit met een schone nozzle.

- Het ontkistingsmiddel in patronen op de bekisting aanbrengen, dit om er zeker van te zijn dat het gehele oppervlak wordt geraakt.

- Breng de olie altijd zo dun mogelijk aan.

- Overtollige olie met schone doeken weghalen.

- Bij zelfverdichtend beton is door de grote hoeveelheid fijn materiaal in het betonmengsel minder ontkistingsmiddel nodig.

Zelflossende bekisting

Ontkistingsmiddelen op basis van plantaardige oliën kunnen bij de gebruiker toch huidirritaties veroorzaken. Het advies luidt: huidcontact en inademing voorkomen. Het gezondst en meest milieuvriendelijk is het om helemáál geen ontkistingsmiddel te gebruiken. Soms is dat haalbaar. Er zijn namelijk bekistingsmaterialen waarbij geen ontkistingsmiddel nodig is. Voorbeelden van dergelijke ‘zelflossende’ bekistingsmaterialen zijn:

- bekistingsmembramen die op de bekisting worden aangebracht. Extra voordeel is dat een dicht en duurzaam betonoppervlak wordt verkregen;

- kartonnen bekistingen voor bijvoorbeeld kolommen;

- kunststof platen of panelen.

Tijdstip van ontkisten

Wanneer het beton voldoende sterkte heeft ontwikkeld en als er geen gevaar bestaat voor evenwichts- of vormverlies bijvoorbeeld veroorzaakt door wind, kan worden ontkist. Aan de verhardingseisen zijn sterktecriteria gesteld. Dit heeft alles te maken met de constructieve veiligheid en het voorkomen van schade door het ontkisten.

Bij lage luchttemperatuur moet het beton voldoende zijn afgekoeld om scheurvorming ten gevolge van grote plotselinge temperatuurverschillen te voorkomen. Het beste tijdstip van de dag is vaak de ochtend; de buitentemperatuur zal nog stijgen, zodat de temperatuurgradiënt kleiner wordt.