10. Beknopte betontechnologie

Versie: 2015

Inleiding

De meest bekende samenstelling van beton voor “huis, tuin en keuken”-toepassingen heeft de volgende verhouding in volumedelen: 1 deel cement; 2 delen zand, 3 delen grind en ongeveer de helft van het cementgewicht aan water. In heel oude bestekken wordt 1-2-3 beton zelfs nog wel genoemd. In de huidige bouwpraktijk is het samenstellen van betonspecie gecompliceerder. Per toepassing gelden immers specifieke eisen aan de mechanische eigenschappen, de duurzaamheid en de verwerkingseigenschappen.

Beton kan worden vervaardigd met een druksterkte van C12/15 tot waarden boven C100/115. De duurzaamheid wordt gewaarborgd door de betonsamenstelling af te stemmen op de eisen van het milieu waarin het beton wordt toegepast.

In verband met de wijze van uitvoering kunnen aanvullende eisen worden gesteld. Bijvoorbeeld aan de vloeibaarheid of de stabiliteit van de betonspecie, de snelheid waarmee sterkte wordt ontwikkeld, de warmteontwikkeling, de kleur, de volumieke massa, enzovoort.

Kortom: er kan heel veel met beton. De betontechnoloog beschikt tegenwoordig over een omvangrijk pakket grondstoffen. Verschillende cementsoorten in verschillende sterkteklassen. Vulstoffen, waarvan sommige een deel van de bindmiddelfunctie van het cement kunnen overnemen. Diverse hulpstoffen en tot slot de keuze uit verschillende toeslagmaterialen.

Eisen aan de betonsamenstelling

De voorwaarden waaraan mengselsamenstellingen moeten voldoen, zijn vastgelegd in de normen NEN-EN 206 “Specificatie, eigenschappen, vervaardiging en conformiteit” en NEN 8005, de Nederlandse invulling van NEN-EN 206.

In deze normen zijn randvoorwaarden vastgelegd voor de betonsamenstelling. Dat betreft onder meer de keuze van het cement, het gebruik van toeslagmaterialen en het aandeel fijn, vulstoffen en het chloridengehalte. Deze normen gelden vooral voor betonspecie, verwerkt op de bouwplaats of in een betonelementenfabriek. Ze gelden niet voor betonproducten zoals betonklinkers, -tegels en rioolbuizen. Daarvoor bestaan specifieke productnormen.

Naaste de normen voor beton zijn er normen met de eisen voor de verschillende grondstoffen: cement, vulstoffen, toeslagmaterialen, hulpstoffen en aanmaakwater.

Het complete pakket normen voor beton omvat de eisen, gesteld aan de grondstoffen voor beton, randvoorwaarden voor de betonsamenstelling en beproevingsmethoden.

Grondstoffen voor beton

Bindmiddelen

In de praktijk worden de termen “cement” en “bindmiddel” vaak door elkaar gebruikt. Toch is er een duidelijk verschil:

Cement is een kant-en-klaar, in de cementfabriek samengesteld poeder dat voldoet aan de eisen in de cementnorm (NEN-EN 197-1). Een cement bestaat altijd uit een portlandcementklinker die eventueel is aangevuld met één van de bestanddelen zoals genoemd in tabel 10.1. Cement moet voldoen aan een groot aantal eisen ten aanzien van bijvoorbeeld samenstelling, sterkte, vormhoudendheid en binding.

Bindmiddel

Bij de productie van beton, in de betonfabriek of -centrale, kan naast cement ook één van de bestanddelen uit het kader direct als grondstof voor beton worden gebruikt. Onder bepaalde voorwaarden kan deze grondstof een deel van het gebruikte cement vervangen. Dit noemen we in de praktijk de bindmiddelfunctie. Een bindmiddel is een combinatie van een cement plus één of meer van de hiergenoemde bestanddelen die in de betonfabriek of –centrale met elkaar worden gemengd.

Tabel 10.1 Bestanddelen voor cement en bindmiddel

| Hydraulisch | |||

| K: portlandcementklinker | |||

| Latent hydraulisch | |||

| S: gegranuleerde hoogovenslak | |||

| Puzzolaan | |||

| D: microsilica (silica fume) | |||

| P: natuurlijke puzzolanen | |||

| Q: gebrande natuurlijke puzzolanen | |||

| V: silicahoudende poederkoolvliegas | |||

| W: calciumhoudende poederkoolvliegas | |||

| T: gebrande leisteen | |||

| Inert | |||

| L: kalksteenmeel (TOC < 0,20%)ª | |||

| LL: kalksteenmeel (TOC < 0,50%) | |||

| ª TOC = Totaalgehalte aan organische bestanddelen | |||

De basis voor de meeste cementen is portlandcementklinker. Gemalen is dit een CEM I, portlandcement. Dit noemen we een hydraulisch bindmiddel, dat wil zeggen dat het reageert met water tot een verhard product dat daarna niet meer in water oplosbaar is.

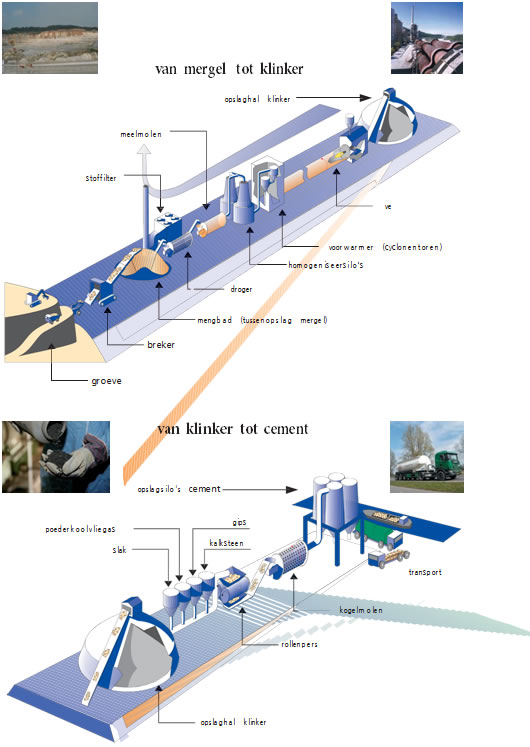

De belangrijkste grondstoffen voor portlandcement zijn mergel en/of kalksteen (zij leveren CaO), zand en klei (SiO2 en Al2O3). Daarnaast worden nog wat ijzerhoudende toeslag en poederkoolvliegas gebruikt. Een fijn gemalen mengsel van deze stoffen wordt verhit tot circa 1450 oC . Het hele proces van verhitten en sinteren gebeurt in een grote draaiende oven.

Figuur 10.1 Schema cementproductie in kader

Figuur 10.1 Schema cementproductie in kader

Keuze van het cement

In de Nederlandse norm NEN 8005 zijn voorwaarden opgenomen ten aanzien van de toepasbaarheid van de verschillende cementen. Van de verschillende in tabel 1 van NEN-EN 197-1 genoemde cementen zijn de volgende cementen altijd generiek toepasbaar:

- CEM I (portlandcement);

- CEM II/A-S en CEM II/B-S (portlandslakcementen);

- CEM II/A-V en CEM II/B-V (portlandvliegascementen);

- CEM II/B-T (portlandleisteencement);

- CEM III/A en CEM III/B (hoogovencementen).

Voor het aantonen van de generieke toepasbaarheid van de overige in NEN-EN 197-1 genoemde cementen moet gebruik worden gemaakt van de procedure zoals beschreven in CUR-Aanbeveling 48.

Voor cementen die voldoen aan NEN-EN 197-1 of NEN-EN 14216 en waarvan de generieke toepasbaarheid niet is aangetoond, geldt dat het cement mag worden toegepast daar waar de specifieke geschiktheid de prestatie van het bouwdeel positief beïnvloedt. Specifieke geschiktheid van het cement moet worden aangetoond door te toetsen op één of meer relevante duurzaamheidsaspecten zoals

genoemd in CUR-Aanbeveling 48, eventueel aangevuld met relevante testmethoden, bijvoorbeeld hydratatiewarmte

De cementen CEM III/C en VLH III/C (klinkergehalte lager dan 20 % m/m) mogen alleen worden toegepast in bouwdelen met massabeton. Combinaties van cement(en) en vulstof(fen) voor toepassing in beton met een klinkergehalte lager dan 20 % (massapercentage) berekend ten opzichte van de som van de cementen en als bindmiddel meegerekende vulstof(fen), mogen alleen worden toegepast in bouwdelen met massabeton.

Naamgeving en belangrijkste eigenschappen van cement

Regels voor de naamgeving van cement

Cementsoorten worden aangeduid met CEM, gevolgd door het nummer van de hoofdsoort in Romeinse cijfers. Daarna volgt een schuine streep met daarachter de letters A, B of C. Deze aanduiding wordt gevolgd door een horizontale streep en een (of meer) hoofdletter(s) om aan te geven welk hoofdbestanddeel (uit het kader) naast portlandcement is gebruikt.

Hoofdsoorten

| - | portlandcement | CEM I |

| - | samengesteld portlandcement | CEM II |

| - | hoogovencement | CEM III |

| - | puzzolaancement | CEM IV |

| - | composietcement | CEM V |

Klinkergehalte: A, B of C : “A” staat voor het hoogste klinkergehalte, voor “B” en eventueel “C” is het klinkergehalte lager. De grenzen voor het klinkergehalte zijn genoemd in de cementnorm en variëren per cementsoort.

Voorbeeld van enkele aanduidingen:

Sterkteontwikkeling cement

De ontwikkeling van de druksterkte van cement wordt op gestandaardiseerde wijze bepaald. Met nauwkeurig in de norm vastgelegde grondstoffen en samenstelling wordt mortelspecie gemaakt waarmee rechthoekige balkjes 40 x 40 x 160 mm worden vervaardigd. De zand/cementverhouding van de mortelspecie bedraagt 3:1 (m/m).

De water-cementfactor is 0,5. De balkjes worden bewaard bij 20 °C en een hoge RV. Na 2, 7 en 28 dagen worden de balkjes beproefd op druksterkte en buigtreksterkte.

Tabel 10.2 Richtwaarden voor de gemiddelde normsterkte (N) van in Nederland veel gebruikte cementen

| cementsoort | codering | normsterkte N in N/mm² | |||

| 1 dag | 2 dagen | 3 dagen | 28 dagen | ||

| portlandcement | CEM I 42,5 N CEM I 42,5 R CEM I 52,5 R |

10 19 29 |

17 30 39 |

25 35 44 |

48 58 63 |

| portlandvliegascement | CEM II/B-V 42,5 N | 13 | 22 | 25 | 49 |

| hoogovencement | CEM III/A 32,5 N CEM III/A 42,5 N CEM III/A-52,5 N CEM III/B 32,5 N CEM III/B 42,5 N |

7 8 18 5 8 |

14 17 28 10 17 |

19 22 35 14 25 |

46 59 74 48 58 |

Sterkteklassen cement

Alle cementen kunnen worden geleverd in verschillende genormeerde sterkteklassen. Deze sterkteklassen worden aangeduid met 32,5, 42,5 en 52,5. Daarnaast wordt de snelheid van de sterkteontwikkeling aangeduid met een L (langzaam), N (normaal) of R (snel=rapid)

De gewenste sterkteklasse en sterkteopbouw worden in vrijwel alle gevallen bereikt door de fijnheid van maling. In het algemeen geldt: hoe fijner gemalen hoe reactiever (sneller) het cement zich gedraagt.

- CEM I (portlandcement)

Portlandcement wordt verkregen door portlandcementklinker te vermalen. De sterkteklasse van het cement is afhankelijk van de fijnheid van de maling. Als bindtijdregelaar wordt meestal een kleine hoeveelheid gips meegemalen. Portlandcement is wereldwijd de meest gebruikte cementsoort. Die positie verschuift langzaam door een groeiend gebruik van cementen waarin bestanddelen zoals hoogovenslak, vliegas, silica fume en gebrande leisteen worden verwerkt. Op die manier kan worden bespaard op de primaire grondstoffen mergel en kalksteen. Bovendien zijn deze cementen vaak geschikter voor bepaalde toepassingen.

- CEM II/A-V en CEM II/B-V (portlandvliegascement)

De groep CEM II omvat de zogenoemde “samengestelde portlandcementen”. De gemalen portlandcementklinker kan zijn gecombineerd met verschillende andere componenten.In dit geval staat de toevoeging “V” voor poederkoolvliegas. De letters A en B staan voor het percentage klinker, maar dit is niet voor elke cementsoort gelijk. In CEM II/A-V ligt het percentage poederkoolvliegas tussen 6 en 20% en bij de in Nederland veel gebruikte CEM II/B-V tussen 21 en 35%. Het percentage poederkoolvliegas wordt uitgedrukt ten opzichte van de som van de bestanddelen.

Belangrijke eigenschappen van portlandvliegascement

Poederkoolvliegas heeft puzzolane eigenschappen. In aanwezigheid van kalk en water levert dit een bijdrage aan de sterkteopbouw. Algemeen gesproken verloopt de sterkteontwikkeling langzamer dan bij een 100% portlandcement. De eindsterkte is minimaal gelijk. Bij een verder gelijke betonsamenstelling kan beton met portlandvliegascement op de langere termijn een grotere dichtheid bereiken. De wat langzamere sterkteontwikkeling gaat samen met een geleidelijker warmteontwikkeling, wat vooral in betonconstructies met grote afmetingen de temperatuurverschillen (temperatuurgradiënten) in de constructie tijdens de verhardingsfade kleiner houdt.

Andere samengestelde portlandcementen

CEM II/A-S en CEM II/B-S (portlandslakcement) zijn in de Nederlandse normen opgenomen, maar worden weinig toegepast. Hetzelfde geldt voor CEMII/B-T (portlandleisteencement).

CEM II/B-M (portlandcomposietcement) bestaat uit 65 – 79% portlandklinker plus een mengsel van de overige hoofdbestanddelen.

- CEM III/A en CEM III/B (hoogovencement)

In hoogovencement is de gemalen portlandklinker gecombineerd met gemalen hoogovenslak. Hier staan de letters A en B voor het percentage slak ten opzichte van de totale som van de bestanddelen. CEM III/A bevat 35 - 65% hoogovenslak. CEM III/B 66 - 80% hoogovenslak. CEM III/C, hoogovencement met een slakpercentage van 81 - 95% wordt in Nederland nauwelijks gebruikt.

Hoogovenslak is een zogenoemd latent-hydraulische stof. Bij latent-hydraulische stoffen komt de reactie met water pas goed op gang indien een activator aanwezig is. De reactie van hoogovenslak met water verloopt normaliter uiterst langzaam. De hydratatie wordt versneld in een omgeving met een hoge pH of een omgeving met een hoge concentratie aan sulfaationen. Bij hoogovencement wordt dit effect bereikt door de hoogovenslak samen met portlandcementklinker te malen. We spreken van hoogovencement indien het cement ten minste 35% hoogovenslak bevat.

Hoogovencement wordt in ons land veel toegepast. Speciaal in marien (zee)milieu is beton met hoogovencement uitermate duurzaam. Beton met hoogovencement heeft een grote weerstand tegen chloride-indringing (een lage chloridediffusiecoëfficiënt). De sterkteontwikkeling verloopt bij normale temperaturen wat langzamer dan bij normaal portlandcement. Wel is hoogovencement temperatuurgevoeliger. Dit wil zeggen dat bij hogere temperaturen (> circa 35 oC) de sterkteontwikkeling sneller verloopt dan bij een gelijke samenstelling met CEM I.

Alle hiervoor behandelde cementen zijn opgenomen in de cementnorm NEN-EN 197-1 Dit betreft de gewone cementen. Voor cementen met speciale eigenschappen worden in Europees verband eveneens normen opgesteld of er gelden nog nationale normen.

Inmiddels beschikken we over de volgende normen:

NEN-EN 197-4

Deze cementnorm is van toepassing op hoogovencement (CEM III) met een lage beginsterkte. De norm is alleen van toepassing op CEM III/A, CEM III/B en CEM III/C, waarbij de samenstelling van de hoofdbestanddelen vergelijkbaar is met NEN-EN 197-1. Cement met een lage beginsterkte krijgt de toevoeging L en moet voldoen aan de volgende mechanische eisen:

Tabel 10.3 Eisen hoogovencement met lage beginsterkte

| sterkteklasse | druksterkte in N/mm2 | |||

| beginsterkte | normsterkte | |||

| 2 dagen | 7 dagen | 28 dagen | ||

| 32,5 L | - | ≥12,0 | ≥32,5 | ≤52,5 |

| 42,5 L | - | ≥16,0 | ≥42,5 | ≤62,5 |

| 52,5 L | ≥10,0 | - | ≥52,5 | - |

NEN-EN 14216

Deze norm geldt voor bijzondere cementsoorten met als specifieke eigenschap een zeer lage hydratatiewarmte. Deze cementen zijn zeer geschikt voor toepassing in massabeton. Cementen die aan deze norm voldoen worden in afwijking van de normale cementen niet aangeduid als CEM maar als VLH. Een VLH-cement heeft een hydratatiewarmte ≤ 220 J/g na 7 dagen en getoetst volgens EN 196-8.

Een VLH-cement heeft ook een langzame sterkteontwikkeling. Voor dit cement geldt één sterkteklasse, met alleen een eis voor de normsterkte op 28 dagen:

| sterkteklasse | normsterkte na 28 dagen | |

| 22,5 | ≥22,5 | ≤42,5 |

NEN 3550

De cementen onder deze norm zijn gewone cementen die voldoen aan NEN EN 197-1.

In NEN 3550 zijn echter voor een aantal speciale eigenschappen aanvullende eisen opgenomen:

| speciale eigenschap | aanduiding cement | aanvullende eisen |

| wit cement | voorbeeld: CEM I 52,5 N NEN 3550: wit |

geen eisen aanvullend op NEN-EN 197-1 opmerking: vervaardigd uit praktisch ijzervrije grondstoffen |

| hoge bestandheid tegen sulfaten | voorbeeld: CEM III/B 42,5 N LH NEN 3550: HS | CEM I met een C3A-gehalte ≤ 3 % (m/m) en een Al2O3-gehalte > 5 % (m/m) CEM III met een gehalte hoogovenslak > 65 % (m/m) |

Cementen op basis van aluminiumcementklinker: aluminiumcement

Aluminiumcement wordt gemaakt van een klinker vervaardigd van bauxiet en kalksteen. Ze behoort dus niet tot de groep cementen vervaardigd op basis van portlandcementklinker.

Aluminiumcement is een hydraulisch bindmiddel dat stormachtig reageert tot een sterke en dichte cementsteen. Bij de hydratatie komt zeer veel warmte vrij. Aluminiumcement wordt vaak toegepast als bindmiddel in vuurvast beton, zoals voor het bekleden van ovens. Bij temperaturen boven 1000°C ontstaan keramische verbindingen die na afkoelen behouden blijven.

Warmteontwikkeling van cement

Bij het verharden van cement komt warmte vrij; we noemen dit hydratatiewarmte. Wanneer normaal cement, getoetst volgens EN 196-8, een hydratatiewarmte heeft kleiner dan of gelijk aan 270 J/gr na 7 dagen verharding, noemen we dat een ‘cement met lage hydratatiewarmte’. Cement dat aan deze eis voldoet wordt aangeduid met de letters LH.

Mengen van cementen

Er kunnen diverse redenen bestaan om verschillende cementsoorten te mengen: alle hoofdsoorten CEM I tot en met CEM V kunnen in alle gewenste verhoudingen worden gemengd. Zo wordt ‘s winters vaak een gedeelte van het hoogovencement (bijvoorbeeld CEM III/B 42,5) vervangen door een snelverhardend portlandcement (bijvoorbeeld CEM I 52,5, R). Zowel de mengverhouding als de onderlinge verschillen tussen de cementen hebben dan invloed op de eigenschappen van de daarmee vervaardigde betonspecie en later op de eigenschappen van het verharde beton.

Indien er geen ervaring is met een bepaalde combinatie is vooraf een geschiktheidsonderzoek noodzakelijk.

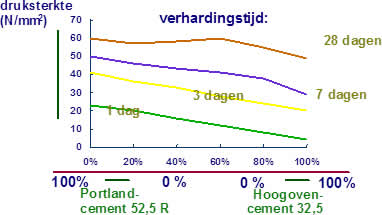

In ons land wordt veel gewerkt met mengsels van cementen. Op die manier kunnen prestaties in relatie tot sterkteopbouw en duurzaamheid vaak maximaal worden benut. Figuur 10.2 laat zien dat het mengen van cement absoluut niet betekent dat ook de normsterkte evenredig meemengt. Voor de vroege sterkte (1-3 dagen) is dat nog wel het geval. Voor de eindsterkte blijkt vaak een bepaalde mengverhouding optimaal te presteren. De grafiek geeft een indruk van de resultaten van het mengen van snelverhardend portlandcement (CEM I 52,5 R) met een hoogovencement (hier een CEM III B/42,5N).

Figuur 10.2 Normsterkte van cementmengsels

Figuur 10.2 Normsterkte van cementmengsels Vulstoffen

Een vulstof is een inerte (minerale) dan wel puzzolane of (latent) hydraulische stof, meestal fijner dan 63 µm. Vulstoffen worden aan beton toegevoegd ter aanvulling van de hoeveelheid fijn materiaal of vanwege hun bijdrage aan de sterkteontwikkeling.

In de betonnorm NEN-EN 206 worden de vulstoffen in twee groepen ingedeeld:

- inerte vulstoffen (type I);

- vulstoffen met een bindmiddelfunctie (type II).

Inerte vulstoffen

Inerte vulstoffen kunnen worden beschouwd als zeer fijn toeslagmateriaal en moeten voldoen aan NEN-EN 12620 “Toeslagmaterialen voor beton”. Aan deze vulstoffen wordt géén bindmiddelbijdrage toegekend. Voorbeelden van inerte vulstoffen zijn kalksteenmeel en kwartsmeel (SiO2-meel). Ze worden toegepast om betonspecies meer samenhang en stabiliteit te geven of om de structuur en de dichtheid van het beton te verbeteren.

Pigmenten

Pigmenten worden beschouwd als type I vulstof. Pigmenten zijn uiterst fijngemalen poeders, meestal op basis van anorganische metaalverbindingen. Pigmenten voor beton op basis van organische verbindingen komen nagenoeg niet voor. Alleen de kleur zwart bestaat als metaaloxide en als organisch roetzwart. De juiste dosering van pigmenten hangt sterk af van de samenstelling van het beton en de eigenschappen van de kleurstof en moet altijd door geschiktheidsonderzoek worden bepaald. In het algemeen ligt de dosering tussen 1 en 5% van het cementgewicht.

Door toevoegen van pigmenten kan de waterbehoefte van betonspecie sterk toenemen. Pigmenten voor beton moeten voldoen aan de eisen volgens NEN-EN 12878: Pigmenten voor het kleuren van bouwmaterialen, gebaseerd op cement en/of kalk. Specificaties en beproevingsmethoden (2005).

Foto 10.3 Gekleurd beton

Foto 10.3 Gekleurd beton

Vulstoffen met bindmiddelfunctie

Vulstoffen met een bindmiddelfunctie worden aangeduid als type II. Onder bepaalde voorwaarden is het toegestaan (een gedeelte van) de vulstof als bindmiddel te beschouwen. Vulstoffen met een bindmiddelfunctie zijn bijvoorbeeld poederkoolvliegas en silica fume.

Poederkoolvliegas Poederkoolvliegas is een fijn poeder dat hoofdzakelijk bestaat uit bolvormige glasachtige deeltjes die bij de verbranding van poederkool ontstaan. Enkele eigenschappen:

| specifiek oppervlak | 400 – 700 m2/kg |

| volumieke massa ρa | 2250 kg/m3 |

| volumieke massa ρb | 900 - 1100 kg/m3 |

Volgens artikel 5.2.5.2 van NEN-EN 206-1 mag aan een gedeelte van de toegevoegde vliegas - onder bepaalde voorwaarden - een bindmiddelfunctie worden toegekend. Voorwaarde is dat de poederkoolvliegas voldoet aan NEN-EN 450 en het cement aan NEN-EN 197-1.

Tabel 10.4 Bindmiddelfactor k voor poederkoolvliegas

| cement | K |

| CEM I 32,5 R en 42,5 N | 0,2 |

| CEM I 42,5 R en hogere cementsterkteklassen | 0,4 |

| CEM III/A voor alle cementsterkteklassen | 0,2 |

| CEM III/B voor alle cementsterkteklassen | 0,2 |

Voor een mengsel van cementsoorten mag k worden berekend door rechtlijnige interpretatie op basis van de massaverhouding van de cementen in het mengsel.

Minimumcementgehalte

Het minimumcementgehalte voor een bepaalde milieuklasse mag worden gereduceerd met maximaal k x (minimumcementgehalte – 200 kg/m3). Tegelijkertijd mag het minimumcementgehalte niet minder zijn dan het minimumcementgehalte voor de betreffende milieuklasse.

Water-bindmiddelfactor

De water-bindmiddelfactor (wbf) mag worden berekend met de volgende formule, met de beperking dat in de berekening voor het poederkoolvliegasgehalte niet meer dan 0,33C mag worden meegenomen:

wbf = W / (C + k x V)

Hierin is:

W = watergehalte

C = cementgehalte

k = bindmiddelfactor

V = gehalte poederkoolvliegas

Silica fume

Silica fume bestaat overwegend (> 85%) uit zeer fijne deeltjes amorf siliciumdioxide (SiO2) die vrijkomen bij de bereiding van silicium en ferro-siliciumlegeringen.

Eigenschappen

| specifiek oppervlak | 15.000 – 35.000 m2/kg |

| volumieke massa ρa | 2200 kg/m3 |

| volumieke massa ρb | 150 – 350 kg/m3 |

Bindmiddelfactor k bij silica fume

Vergelijkbaar met poederkoolvliegas mag vanwege de sterke puzzolane werking van silica fume een deel van het cement worden vervangen. De maximale hoeveelheid silica fume die in rekening mag worden gebracht voor de water-cementfactor en het minimumcementgehalte moet voldoen aan de eis:

silica fume / cement ≤ 0,11

Indien een grotere hoeveelheid silica fume wordt gebruikt, mag het meerdere niet bij de k-waarde in rekening worden gebracht. De k-waarde geldt alleen in combinatie met een CEM I conform NEN EN 197-1 en is daarbij afhankelijk van de water-cementfactor en de milieuklasse.

Tabel 10.5 Bindmiddelfactor k voor silica fume

| voorgeschreven water-cementfactor | k-waarde volgens NEN-EN 206 |

| ≤ 0,45 | 2,0 |

| > 0,45 | 2,0 milieuklasse XC en XF, k = 1,0 |

Minimumcementgehalte

De hoeveelheid (cement + k x silica fume) mag niet kleiner zijn dan het minimumcementgehalte dat voor de van toepassing zijnde milieuklasse is vereist. Het minimumcementgehalte mag niet met meer dan 30 kg/m3 worden verminderd in beton dat wordt blootgesteld aan die milieuklasse waarbij het minimumcementgehalte ≤ 300 kg/m3 is.

Water-bindmiddelfactor

De water-bindmiddelfactor (wbf) mag worden berekend met onderstaande formule, met de restrictie dat in de berekening voor het gehalte silica fume niet meer dan 0,11 C mag worden meegenomen.

wbf = W / (C + k x S)

Hierin is:

W = watergehalte

C = cementgehalte

k = bindmiddelfactor

S = gehalte silica fume

Toeslagmaterialen

Het toeslagmateriaal vult circa 75% van het betonvolume en vormt als het ware het dragende skelet. De gradering en de korrelgroep/grootste korrelafmeting van het toeslagmateriaal hebben grote invloed op de verwerkbaarheid van de betonspecie. Aanhechting en korrelsterkte zijn belangrijk voor de sterkte van beton.

Foto 10.4 Verschillende toeslagmaterialen voor beton

Foto 10.4 Verschillende toeslagmaterialen voor beton

De eisen aan toeslagmaterialen voor beton en mortel zijn beschreven in de Nederlands-Europese norm NEN-EN 12620 en de Nederlandse aanvulling NEN 5905. De eisen betreffen vooral samenstelling, korrelopbouw, verontreinigingen en sterkte.

Deze normen beperken zich niet tot zand en grind, maar behandelen alle toeslagmaterialen voor beton. Onder de norm vallen toeslagmaterialen met een volumieke massa groter dan 2000 kg/m3 “…verkregen door bewerken van natuurlijke, kunstmatig gevormde of gerecyclede materialen of mengsels daarvan…”.

Niet alle toeslagmaterialen die voldoen aan beide normen zijn ook automatisch geschikt voor toepassing in beton. De eisen in de normen zijn gebaseerd op toeslagmaterialen die al gedurende lange tijd worden toegepast. Voorzichtigheid is geboden bij nieuwe materialen waarmee die ervaring niet bestaat.

Geometrische eisen

De bekendste geometrische eisen hebben betrekking op de korrelvorm en de korrelopbouw. De eisen aan de korrelvorm betreffen bijvoorbeeld de “kubiciteit” en het gehalte aan platte stukken. De beproevingsmethoden voor de korrelvorm zijn beschreven in NEN-EN 933.

NEN-EN 12620 biedt ruimte aan een groot aantal korrelgroepen. Verder bevatten de normen veel eisen aan onder meer korrelvorm, korrelopbouw en gehalte fijn. In NEN 5905 is voor een aantal veel gebruikte korrelgroepen een tabel opgesteld met de eisen voor die korrelgroepen.

Foto 10.5 Zeefdoorval

Foto 10.5 Zeefdoorval

Fysische eisen

NEN-EN 12620 stelt eisen aan fysische eigenschappen, bijvoorbeeld de slijtweerstand en de weerstand tegen polijsten en afslijten van grof toeslagmateriaal voor betonverhardingen. Voor de bepaling van die eigenschappen zijn de beproevingsmethoden vastgelegd in de serie NEN-EN 1097.

Overigens begint de Europese norm bij veel van de eisen met de opening “when required…”. Veel van de eisen zijn in de Nederlandse aanvulling niet overgenomen. In die gevallen staat in de norm dat de term “not required..” van toepassing is. Niet alle eisen zijn voor alle landen immers relevant. Zo spelen in Nederland de eisen voor de weerstand tegen afslijten door spijkerbanden geen rol.

Volumieke massa

De volumieke massa (de norm toeslagmaterialen spreekt van “deeltjesdichtheid”) behoort tot de fysische eigenschappen. Daarbij worden de volgende “soorten” volumieke massa onderscheiden:

| symbool | toelichting |

| ρa | volumieke massa van het materiaal zonder inwendige poriën of met een zeer laag percentage poriën (a = ‘apparent’) |

| ρrd | volumieke massa van het materiaal met een niet te verwaarlozen percentage inwendige poriën (rd = ‘relative density’) |

| ρb | volumieke massa van los gestort materiaal (b = ‘bulk’) |

| ρssd | volumieke massa van verzadigd, oppervlakte-droog materiaal (ssd = ‘satured, surface dry’) |

Chemische eisen

De beproevingsvoorschriften voor chemische aspecten zijn gebundeld in EN 1744-1. Onder de chemische bepalingen vallen bijvoorbeeld de bepaling van het gehalte aan chloriden, bestanddelen die zwavel bevatten zoals in zuur oplosbare sulfaten en het totaal gehalte aan zwavel.

Verder zijn beproevingen beschreven voor het aantonen van andere bestanddelen zoals bestanddelen die vlekken veroorzaken, bestanddelen die de binding en verharding verstoren en het gehalte aan carbonaten in fijn toeslagmateriaal voor betonverhardingen.

Soorten en herkomst van toeslagmaterialen

In Nederland worden verschillende materialen gebruikt als toeslagmateriaal in beton. We onderscheiden hierbij in de eerste plaats materialen van een natuurlijke herkomst en kunstmatig vervaardigde materialen. Daarnaast zien we steeds meer toeslagmateriaal dat is vervaardigd uit gerecyclede bouwmaterialen, vooral beton- en metselwerkpuin.

Niet alle materialen kunnen en mogen zonder meer door elkaar en voor alle toepassingen worden gebruikt. Afhankelijk van de eisen voor een specifieke betontoepassing kan een bepaald materiaal de voorkeur verdienen.

Om het gebruik van primaire en schaarser wordende toeslagmaterialen te beperken, stimuleert de overheid het gebruik van gerecycled toeslagmateriaal. Ook de toepassing van fijn zand, dat in heel Nederland in zeer ruime mate beschikbaar is, wordt gestimuleerd.

Natuurlijke materialen

Bij de materialen van natuurlijke herkomst zien we globaal twee groepen: materialen afkomstig uit natte winning - we spreken ook wel van gebaggerd materiaal - en toeslagmaterialen uit droge winning.

Natte winning

Al jarenlang wordt in Nederland zowel veel rivierzand als riviergrind gebruikt. Dit materiaal heeft van nature een overwegend ronde korrelvorm en is van gelijkmatige kwaliteit. De grovere delen in grind worden meestal gebroken en vermengd met het ronde materiaal. We spreken dan bijvoorbeeld van “gedeeltelijk gebroken” grind. Vrijwel alle riviermateriaal bestaat overwegend uit kwarts (SiO2)

Naast riviermateriaal wordt steeds meer toeslagmateriaal uit zee gebruikt. Dit lijkt op riviermateriaal, maar de korrelgradering kan voor verschillende winplaatsen sterk uiteenlopen. Het spreekt voor zichzelf dat toeslagmateriaal uit zee goed moet worden gewassen om het chloridegehalte onder de toegestane grenswaarden te brengen.

Foto 10.6 Natte winning: baggermolen

Foto 10.6 Natte winning: baggermolen

Droge winning

Gesteenten zoals graniet, porfier en harde kalksteen worden in droge groeves gewonnen en gebroken tot de gewenste korrelafmetingen. Deze materialen zijn uitstekend geschikt als toeslagmateriaal voor beton. Graniet en porfier worden ook wel in toplagen van betonwegen en –verhardingen gebruikt vanwege hun grote slijtvastheid.

Zware toeslagmaterialen

Een aparte groep onder de toeslagmaterialen vormen de zware toeslagmaterialen. Dit zijn voor een deel “droog gewonnen” groevematerialen zoals basalt, bariet en magnetiet. Ook ijzererts en sommige verbrandingsslakken kunnen als zwaar toeslagmateriaal worden gebruikt. Stalen ponsdoppen sluiten de rij, ook met hun hoge soortelijke massa. Zwaar toeslagmateriaal wordt gebruikt om zwaar beton te maken voor bijvoorbeeld ballastmateriaal in schepen, stralingsbunkers en kustbescherming.

Tabel 10.6 Zware toeslagmaterialen

| benaming | volumieke massa ρa (kg/m3) |

| basalt bariet magnetiet ijzererts staalslakken loodslakken staal (pons-)doppen |

2900 – 3050 4000 – 4300 4400 – 5100 3300 – 3400 2800 – 3400 3300 – 3700 ca. 7200 |

Kunstmatige materialen / lichte toeslagmaterialen

Kunstmatig vervaardigde toeslagmaterialen worden vervaardigd op basis van geëxpandeerde klei, geëxpandeerde leisteen of gesinterde vliegas. Ze vormen een aparte groep binnen de toeslagmaterialen voor beton.

Toeslagmaterialen met een ρrd (rd = relative density) minder dan 2000 kg/m3 behoren tot de lichte toeslagmaterialen. Hiervoor geldt de norm NEN-EN 13055-1 en NEN 3543.

| benaming | volumieke massa ρrd (kg/m3) | schijnbare volumieke massa, incl. geabsorbeerd water | (droog) los stortgewicht ρb (kg/m3) |

| styropor perliet/vermiculiet geëxpandeerde klei gesinterde vliegas |

25 – 501 00 – 4006 00 – 1500 1500 – 2000 |

25 – 50 125 – 800 700 – 1700 1600 - 2150 |

- 60 – 250 400 – 900 900 - 1200 |

Foto 10.7 Licht toeslagmateriaal

Foto 10.7 Licht toeslagmateriaal

Gerecyclede materialen

Gerecyclede materialen kunnen in zekere zin worden beschouwd als kunstmatig vervaardigd. Meest toegepast is betongranulaat op basis van gebroken beton. Op deze manier wordt de behoefte aan primair toeslagmateriaal verminderd en levert de betonindustrie een bijdrage aan verantwoord ketenbeheer. In NEN-EN 12620 zijn eisen aan de samenstelling en de eigenschappen van gerecycled toeslagmateriaal vastgelegd.

In aanvulling op deze norm worden in NEN 8005 eisen gesteld aan de volumieke massa van betongranulaat en menggranulaat, gekoppeld aan het vervangingspercentage van het harde dichte toeslagmateriaal. Bij toepassen van schoon betongranulaat kan dit vervangingspercentage binnen NEN 8005 oplopen tot maximaal 30%.

Foto 10.8 Gerecycled toeslagmateriaal

Foto 10.8 Gerecycled toeslagmateriaal Hulpstoffen

Een hulpstof is een stof die, bij een toevoeging in hoeveelheden gelijk aan of minder dan 5% (m/m) van de cementmassa, een significante wijziging van de eigenschappen van de specie en/of het verharde product bewerkstelligt.

In beton en mortel worden in toenemende mate hulpstoffen toegepast. Meest bekend en toegepast zijn de waterreducerende/plastificerende hulpstoffen. Daarmee kan de benodigde hoeveelheid water in beton worden verminderd, of de verwerkbaarheid worden verbeterd. Superplastificeerders worden vervaardigd op basis van ligninesulfonaat, melaminesulfonaat, naftaleensulfonaat en polycarboxilaat.

Elk van deze producten heeft een eigen kenmerkend gedrag en een bijbehorend gebied van toepassingsmogelijkheden. Waterretentiemiddelen, luchtbelvormers, vertragers en versnellers worden regelmatig toegepast.

Indeling hulpstoffen

Hulpstoffen worden ingedeeld naar het effect dat het gebruik ervan in betonspecie en/of verhard beton veroorzaakt.

NEN-EN 934-2, de norm voor hulpstoffen voor beton, mortel en injectiemortel, geeft de volgende indeling en eisen van de hoofdwerking. De effectiviteit van de hoofdwerking wordt beoordeeld ten opzichte van een referentiebeton.

| type hulpstof | hoofdwerking | eis aan de hoofdwerking in relatie tot een referentiebeton/-mortel (NEN-EN 480-1 / NEN-EN 934-2) |

| waterreducerende / plastificerende hulpstof |

|

waterreductie ≤ 5 % druksterkte ≥ 110 % (op 7 en 28 dagen) |

| sterk waterreducerende / superplastificerende hulpstof |

|

waterreductie ≥ 12 % druksterkte ≥ 140 % ( 1 dag) ≥ 115 % ( 28 dagen) toename zetmaat ≥ 120 mm toename schudmaat ≥ 160 mm |

| waterretentiemiddel | beperking van het waterverlies als gevolg van bleeding | bleeding ≤ 50 % |

| luchtbelvormer | vorming van een gecontroleerde hoeveelheid fijnverdeelde luchtbelletjes tijdens het mengproces | ≥ 2,5 % (v/v) afstandfactor in referentiebeton ≤ 0,20 mm |

| bindtijdversneller | verkorting van de overgang tussen de plastische en vaste fase van een beton (mortel)specie | bij 5 °C ≤ 60 % ondergrens bij 20 °C is 30 min. |

| verhardingsversneller | versnelt de sterkteontwikkeling van het verhardende beton | bij 20 °C ≥ 120 % (na 24 uur) 90 % (na 28 dagen) bij 5 °C ≥ 130 % (na 48 uur) |

| vertragende hulpstof | verlenging van de overgang tussen de plastische en vaste fase van een beton(mortel)specie | begin binding: referentie + 90 min. einde binding: referentie + 360 min. |

| hulpstof ter verhoging van de weerstand tegen waterindringing | beperkt de capillaire absorptie van verhard beton | capillaire absorptie: ≤ 50% ( na 7 dagen testen en 7 dagen nabehandelen) ≤ 60% ( na 28 dagen testen en 90 dagen nabehandelen) |

Naast de genoemde typen hulpstoffen en hun hoofdwerkingen kent NEN 934-2 nog een aantal hulpstoffen waarbij combinaties kunnen worden gemaakt van de hier genoemde hoofdwerkingen. De eisen die aan de hoofdwerking worden gesteld kunnen enigszins afwijken van de eisen uit de tabel.

Hulpstoffen worden zowel in poedervormige als vloeibare vorm verwerkt. In betonspecie meestal vloeibare hulpstoffen. Poedervormige hulpstoffen zien we vooral in droog voorgemengde mortels en bij specifieke producten zoals colloïdale hulpstoffen (uitspoelvrij beton).

Overige toevoegingen

Aan beton kunnen nog andere stoffen worden toegevoegd om bepaalde eigenschappen te beïnvloeden. Deze stoffen passen niet in het kader van NEN-EN 934-2, maar gezien de acceptatie in de markt mag hun toepassing niet onvermeld blijven.

Holle microbolletjes (MHK)

Holle microbolletje kunnen een alternatief zijn voor met behulp van een luchtbelvormer in beton ingebrachte luchtbelletjes. Voordeel van het werken met microbolletjes is dat er grote zekerheid is over de hoeveelheid en de afmetingen van de bolletjes. Er is immers geen invloed van bijvoorbeeld temperatuur, watergehalte of mengtijd, factoren die bij gebruik van een luchtbelvormer wel invloed hebben op het gerealiseerde luchtgehalte en de grootte en de verdeling van de luchtbelletjes.

Microbolletjes zijn feitelijk kleine luchtbelletjes met een elastische kunststof omhulling en een doorsnede van 0,02-0,08 mm.

Evenals bij de toepassing van luchtbelvormende hulpstoffen wordt de vorstbestandheid van beton sterk verbeterd. Omdat er voor het bereiken van een bepaald effect veel minder 'lucht' in het beton behoeft te worden gebracht (gezien afmetingen en optimale verdeling van de bolletjes), is de negatieve invloed op de druksterkte van het beton kleiner.

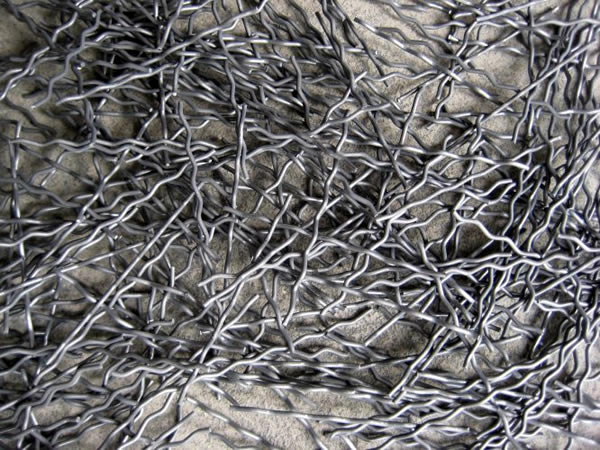

Staalvezels

Staalvezels kunnen in beton en mortel worden toegepast om enerzijds de cementsteen te versterken (microniveau) en anderzijds om als wapening te functioneren (macroniveau).

De hoofdwerking van staalvezels is het verhogen van de buigtreksterkte, buigtaaiheid en equivalente buigtreksterkte van (constructief) beton. Ook kunnen staalvezels worden toegepast om de brandbestandheid (afspatgedrag) van beton te verbeteren.

Staalvezels voor beton bestaan in talloze varianten.

Belangrijke materiaaleigenschappen van staalvezels zijn:

- verhouding lengte/diameter van de staalvezel;

- rekstijfheid/weerstand tegen verlenging;

- treksterkte;

- aanhechtingsvermogen van de vezel aan het beton.

De prestatie van staalvezels in beton wordt in belangrijke mate door deze eigenschappen en de doseringsgrootte bepaald. Gebruikelijk zijn doseringsgroottes tussen 20 en 80 kg/m³.

Het rekenen met staalvezels in beton vergt een totaal andere benadering dan het rekenen met conventioneel gewapend beton. Deze rekenwijze is vastgelegd in de CUR-Aanbevelingen 35, 36 en 111.

Foto 10.9 Staalvezels

Foto 10.9 Staalvezels

Polypropyleenvezels

Eén van de belangrijkste effecten van de toevoeging van polypropyleenvezels aan betonspecie is het beperken van de scheurgevoeligheid door plastische krimp. Polypropyleenvezels kunnen ook worden gebruikt ter verbetering van de stabiliteit en/of samenhang van de betonspecie.

Een heel ander effect is de verbetering van de gevoeligheid voor afspatten bij zeer hoge temperatuurbelastingen, bijvoorbeeld door brand. De snel wegsmeltende vezeltjes creëren hier ontsnappingskanaaltjes voor de stoom die bij snel oplopende temperaturen in het beton uit het in beton aanwezige vocht ontstaat.

We onderscheiden enkelvoudige (monofilament) en netvormige (gefibrileerde) vezels. Een gebruikelijke dosering is 0,6 – 1 kg/m3 beton. Voor het verbeteren van de brandbestandheid van beton worden doseringen tot wel 3 à 4 kg/m3 toegepast. Bij hogere doseringen kan de verwerkbaarheid van de specie zeer sterk teruglopen.

Foto 10.10 Polypropyleenvezels

Foto 10.10 Polypropyleenvezels Aanmaakwater

Aanmaakwater mag geen stoffen bevatten die invloed hebben op het verhardingsproces of op de duurzaamheid van het verharde beton. Afhankelijk van de herkomst moeten de eigenschappen van het water daarom worden getoetst aan de eisen die in de norm worden gesteld.

In de praktijk zijn er verschillende herkomsten voor aanmaakwater:

- leiding- of drinkwater;

- industrieel water;

- oppervlaktewater en bronwater;

- cementslibwater, afkomstig van spoelwater van mengers en truckmixers.

Een bijzonder punt van aandacht is het feit dat een relatief groot deel van de totale hoeveelheid water in beton niet als aanmaakwater wordt geselecteerd en gedoseerd, maar als aanhangend vocht met het toeslagmateriaal meekomt. Bij gangbare vochtpercentages voor het toeslagmateriaal is 25 – 30% van het totaal aan water in beton aanhangend vocht.

Samenstellen van beton

Het berekenen van betonsamenstellingen is het vakgebied van de betontechnoloog. Het is zijn taak de eisen vanuit een bepaalde toepassing te koppelen aan de meest optimale betonsamenstelling. De mogelijkheden die hij heeft hangen af van de beschikbare grondstoffen, de productiemogelijkheden én de beschikbare betontechnologische kennis.

In de praktijk wordt veel gebruik gemaakt van software voor het beheren van de gegevens van de aanwezige grondstoffen en het daaruit berekenen van een betonsamenstelling die voldoet aan vooraf ingevoerde criteria. In bepaalde gevallen kan een handmatige berekening nog steeds nodig zijn, bijvoorbeeld ter controle of bij afwijkende producten.

De berekening verloopt meestal via een vast stappenplan. Alleen enkele betonspecies met heel specifieke eigenschappen, zoals zelfverdichtend beton, vormen daarop een uitzondering. In dit hoofdstuk wordt een veel gebruikt algemeen stappenplan uitgelegd, dat de basiskennis levert voor het ontwerpen van betonsamenstellingen. De gespecialiseerde betontechnoloog zal bij het werken met een groot of juist heel specifiek grondstoffenpakket én het ontwerpen van betonsamenstellingen voor specifieke toepassingen over meer kennis moeten beschikken.

Het schema voor het mengselontwerp omvat de volgende stappen:

- inventarisatie eisen uit projectspecificatie en uitvoering;

- keuze van de materialen;

- berekening betonsamenstelling;

- berekenen afweegstaat;

- controleberekeningen.

We lopen de verschillende stappen door.

Stap 1. Inventarisatie eisen uit projectspecificatie en uitvoering

De eerste stap is het inventariseren van de aan betonspecie en beton gestelde eisen.

Die eisen zijn te koppelen aan de eigenschappen in drie stadia of fasen:

- Betonspecie: de fase na het mengen waarin transport, storten en verdichten plaatsvinden. Dit stadium is vooral belangrijk voor de uitvoering. Denk aan eisen bij het gebruik van een betonpomp, de stortmethode, de wapeningsdichtheid enzovoort.

- Verhardend beton: hier spelen zaken als sterkteontwikkeling en warmteontwikkeling een belangrijke rol.

- Verhard beton: met de eigenschappen in deze fase rekent de constructeur. Het gaat vooral om eigenschappen als sterkte, stijfheid en duurzaamheid.

Een juiste afstemming van de eigenschappen op de specifieke eisen in elke fase van de totstandkoming van beton is van groot belang om tot een weloverwogen mengselontwerp te komen.

Stap 2. Keuze van de materialen

Behalve de beschikbaarheid op de markt kent het grondstoffenpakket bij een betonmortelcentrale of betonproductenfabriek praktische beperkingen, bijvoorbeeld wat de opslag- of silocapaciteit betreft. Een uitgebreider grondstoffenpakket biedt meer mogelijkheden. Belangrijk is dat er een goed inzicht is in de eigenschappen van de beschikbare grondstoffen, omdat het grondstoffenpakket voor beton uit steeds meer verschillende materialen bestaat. Toeslagmateriaal bestaat allang niet meer uitsluitend uit rivierzand en –grind. Nu wordt een scala aan materialen en gesteenten gebruikt, rond en gebroken, maar ook recyclede materialen en lichte toeslagmaterialen.

Bij de selectie van grondstoffen moeten we al rekening houden met de betonkwaliteiten die we willen gaan maken. Zo worden aan de grondstoffen voor hogesterktebeton andere eisen gesteld dan voor beton in normale sterkteklassen. Afhankelijk van de toepassing kunnen aanvullende eisen gelden voor bijvoorbeeld de ASR-gevoeligheid en het chloridegehalte. In de praktijk zien we dat het grondstoffenpakket van productiepunt tot productiepunt verschilt, waardoor een mengselontwerp voor dezelfde prestatie-eisen een heel andere betonsamenstelling kan opleveren.

Interacties tussen grondstoffen

Naast de eigenschappen/prestaties van de afzonderlijke grondstoffen hebben we in betonspecie te maken met de samenwerking tussen de verschillende grondstoffen. We spreken dan vaak van de interactie tussen grondstoffen. Zo wordt de prestatie van veel hulpstoffen beïnvloed door de eigenschappen van het cement. Voor vertragende hulpstoffen is de vertragende werking in combinatie met hoogovencement vaak beduidend langer dan bij portlandcement. Vliegas in beton kan de werking van een luchtbelvormer vrijwel teniet doen.

Deze interacties laten zich niet in universeel toe te passen regels vatten. De ervaring van de producent met het door hem gebruikte grondstoffenpakket is hier van doorslaggevende betekenis.

Stap 3 berekening betonsamenstelling;

Voor de berekening van de betonsamenstelling is (ten minste) de volgende informatie nodig:

- de vereiste sterkteklasse;

- welke milieuklasse(n) is (zijn) van toepassing;

- in welke consistentieklasse ligt de verwerkbaarheid.

Vaak zijn er meer randvoorwaarden die samenhangen met de wijze van uitvoeren van het werk.

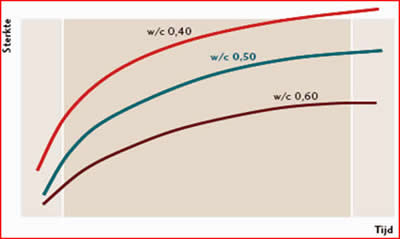

Zowel het sterkteniveau als de milieuklasse is gekoppeld aan een grenswaarde voor de water-bindmiddelfactor. De water-bindmiddelfactor moet dus zowel aan het criterium voor sterkte als aan het criterium voor de milieuklasse voldoen en speelt dus een sleutelrol in het mengselontwerp.

De verwerkbaarheid is bepalend voor de waterbehoefte van de betonspecie. De basis voor het mengselontwerp ligt dus in de benodigde water-bindmiddelfactor en de waterbehoefte.

- benodigde water-cementfactor (wc-factor) voor sterkteklasse

Als eerste berekenen we welke gemiddelde sterkte nodig is voor het bereiken van een bepaalde sterkteklasse. Soms speelt het moment waarop een bepaalde druksterkte nodig is een rol. De sterkteklasse geeft de karakteristieke betondruksterkte aan. Het daarbij behorende gemiddelde is onder meer afhankelijk van de processpreiding die wordt uitgedrukt in een processtandaardafwijking.

Voorbeeld: De gewenste sterkteklasse is C28/35; de processtandaardafwijking σ = 3,5 N/mm2, er wordt een goedkeurkans van 95 %.aangehouden. De karakteristieke kubusdruksterkte voor C28/35 is 35 N/mm2. De benodigde gemiddelde sterkte volgt uit: fcm,j = 35 + 2,2 . 3,5 = 42,7 N/mm2.

De waarde 2,2 in deze formule noemen we de excentriciteit. Deze wordt aangeduid met de letter μ. Met de excentriciteit en de standaardafwijking kan de afstand van een waarde tot het gemiddelde worden berekend. De grootte van de excentriciteit hangt af van de gewenste goedkeurkans en de grootte van de steekproef.

Vervolgens kunnen we de benodigde water-cement- of water-bindmiddelfactor berekenen met de volgende formule, waarin de relatie tussen betonsterkte, cementnormsterkte en wcf is vastgelegd.

f cm,j = 0,8 x Nj + 25/wcf - 45

In deze formule is:

f cm,j = gemiddelde kubusdruksterkte in N/mm2 na j dagen verharding;

N j = normsterkte cement in N/mm2 na j dagen (zie tabel 10.12).

Uit de formule is af te leiden dat er een duidelijke relatie is tussen betonsterkte, water-cementfactor en normsterkte van het gebruikte cement. Voor het gebruik van deze formule is dus naast de benodigde gemiddelde sterkte de normsterkte van het te gebruiken cement of het mengsel van cementen nodig.

Wanneer we in dit voorbeeld kiezen voor een CEM III/B 42,5 lezen we uit de tabel onder cement dat de normsterkte na 28 dagen verharden 48 N/mm2 is. We vullen dit in:

42,7 = 0,8 x 48 + 25/wcf - 45

De berekende wcf = 0,507, dus 0,51

Figuur 10.11 Relatie water-cementfactor en betondruksterkte na 28 dagen voor drie verschillende cementen

Figuur 10.11 Relatie water-cementfactor en betondruksterkte na 28 dagen voor drie verschillende cementen

- maximale wcf (en minimumcementgehalte) afhankelijk van milieuklasse

Vervolgens moeten we bepalen welke wcf vereist is voor de milieuklasse. Indien voor de gevel van een kantoorgebouw aan de kust milieuklassen XC4, XD1 en XS1 van toepassing zijn, kunnen we aan tabel E van NEN 8005 ontlenen dat de maximaal toelaatbare wcf /wbf 0,50 en het minimumcementgehalte 300 kg/m3 is.

Voor het berekenen van de betonsamenstelling verlagen we de wcf/wbf voor de milieuklasse veiligheidshalve met 0,02 om zo een veilige marge in te bouwen tot de grenswaarde.

In dit voorbeeld levert de wcf voor de milieuklasse de laagste waarde (wcf 0,48 voor de milieuklasse versus 0,51 voor de sterkteklasse). De eis vanuit de milieuklasse is dus maatgevend in het verdere mengselontwerp.

Inschatten waterbehoefte

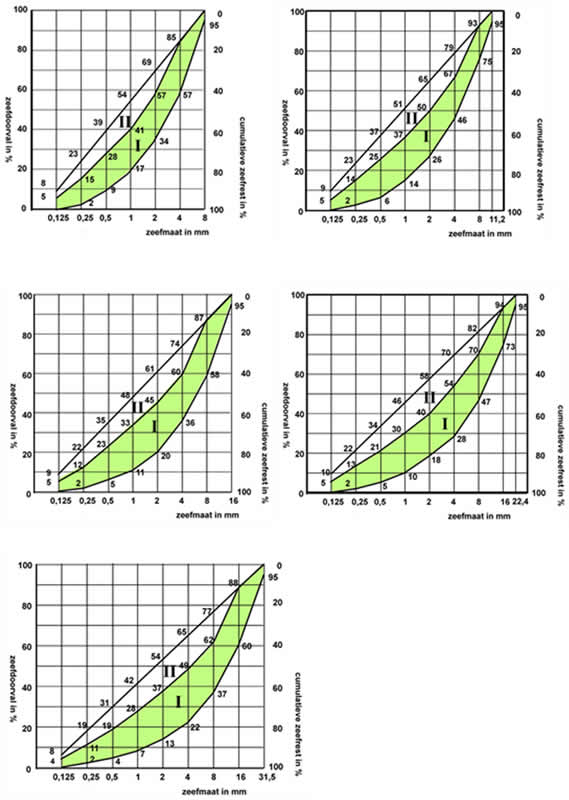

Om het cementgehalte te kunnen berekenen moeten we de waterbehoefte van het mengsel kennen. Deze wordt vooral bepaald door de gewenste verwerkbaarheid en de gradering van het toeslagmateriaal. De korrelgradering van toeslagmaterialenmengsels is ingedeeld in zogenoemde ontwerpgebieden. Het ontwerpgebied is gekoppeld aan de grootste zeefmaat en de korrelopbouw van het gebruikte toeslagmateriaal.

Het spreekt voor zich dat er meer invloedsfactoren zijn: bijvoorbeeld de korrelvorm. De waterbehoefte van een gebroken toeslagmateriaal zal gemiddeld 5 – 10 liter hoger zijn dan voor een rond materiaal. Ook andere eigenschappen kunnen invloed hebben. Denk aan de korrelvorm, bijvoorbeeld de hoeveelheid platte stukken en de gewenste textuur van het oppervlak: ruw of glad.

Figuur 10.12 Ontwerpgebieden voor enkele korrelgroepen

Figuur 10.12 Ontwerpgebieden voor enkele korrelgroepen

Nu de combinatie van consistentieklasse, grootse zeefmaat en ontwerpgebied bekend is, levert de tabel een eerste richtwaarde voor de waterbehoefte.

Tabel 10.9 Richtwaarden voor de effectieve waterbehoefte van betonspecie.| grootste zeefmaat (mm) → | 8 | 16 | 32 | |||

| ontwerpgebied→ consistentie(klasse)↓ |

I | I+II | I | I+II | I | I+II |

| aardvochtig (C1) (zetmaat 40 mm, verdichtingsmaat (1,45 - 1,26) |

170 | 190 | 160 | 180 | 150 | 170 |

| halfplastisch (S2) (zetmaat 50 t/m 90 mm) |

185 | 205 | 175 | 195 | 165 | 185 |

| plastisch (S3) (zetmaat 100 t/m 150 mm) |

200 | 220 | 190 | 210 | 180 | 200 |

| F4, F5 en F6 | Deze consistentieklassen moeten met toepassing van (super-)plastificeerders worden vervaardigd | |||||

De waterbehoefte kan nog worden verlaagd door gebruik te maken van (super)plastificerende hulpstoffen. Andere hulpstoffen, zoals luchtbelvormers en/of toevoegingen als vulstoffen, kleurstoffen en vezels kunnen invloed op de waterbehoefte hebben.

Een hoog fijngehalte verhoogt de waterbehoefte. Ook een gebroken toeslagmateriaal vraagt meer water dan een rond materiaal. Gebruik van een luchtbelvormer verlaagt de waterbehoefte. Er zijn nog meer invloedsfactoren op de waterbehoefte, zoals de eigenschappen van het gebruikte cement en de specietemperatuur.

- Berekenen cementgehalte uit waterbehoefte en watercementfactor

Nu de waterbehoefte en de wcf zijn vastgesteld, kan uit deze twee waarden het cementgehalte worden berekend: waterbehoefte/water-cementfactor = cementgehalte.

Vervolg voorbeeld:

Stel dat de waterbehoefte wordt bepaald op 175 liter. Dan zou een cementgehalte van 175/0,48 = 365 kg/m3 nodig zijn. In de praktijk wordt in zo’n geval meestal een plastificerende hulpstof toegepast om de waterbehoefte bij gelijkblijvende verwerkbaarheid te verlagen en zo niet onnodig veel cement nodig te hebben.

Stel dat de waterbehoefte wordt verlaagd tot 148 l/m3. Het cementgehalte wordt in dat geval 148/0,48 = 310 kg/m3.

Bij gebruik van een vulstof met bindmiddelbijdrage moet ook die bijdrage worden verrekend.

Op dit moment zijn van de cementpasta de samenstelling én de hoeveelheid bepaald. Lopende de berekening blijkt vaak dat nog moet worden gecorrigeerd voor bijvoorbeeld het luchtgehalte of factoren die invloed hebben op de waterbehoefte. Dat betekent dat (een deel van) de berekening moet worden overgedaan.

In programma’s voor mengselberekening zien we dan ook vaak “loops” ingebouwd waarbij na aanpassingen óf het verwerken van een invloedsfactor de berekening wordt gecorrigeerd.

- Berekening toeslagmaterialenmengsel

In de volgende stap kan het toeslagmaterialenmengsel worden berekend. Op basis van de beschikbare grondstoffen (én de eisen vanuit de toepassing) worden de meest geschikte combinatie van toeslagmaterialen en de korrelgradering bepaald. Dat gebeurt in de praktijk natuurlijk óók op basis van de ervaring die met de betreffende toeslagmaterialen en mengsels is opgedaan.

Om mengverhoudingen van toeslagmaterialen met de hand te berekenen, kunnen verschillende methodes worden gebruikt.

- Methode Füller

Dit is een van de oudste en meest bekende methoden. Op basis van onderzoek en ervaring is door Füller een eenvoudige formule opgesteld voor het berekenen van een continu gegradeerd toeslagmaterialenmengsel. Deze formule luidt:

waarin:

P = percentage van het toeslagmateriaal dat de zeef met opening d passeert;

d = opening van de zeef in mm;

D = grootste zeefmaat in mm.

Rekenvoorbeeld:

Bij een grootste zeefmaat D van 32 mm bedraagt het percentage dat door de zeef 4 mm zou moeten vallen om een ideaal mengsel te krijgen:

- Grafische methode

De grafische methode kan worden gebruikt als twee of meer grove fracties worden toegepast naast één of meer fijne fracties. De methode gaat uit van een gekozen, 'ideale' gradering. We bepalen grafisch in plaats van rekenkundig met welke mengverhouding we deze gradering kunnen benaderen.

Uitgangspunt bij de grafische methode is dat de gewenste gradering als een rechte lijn wordt getekend. Die ideale lijn kan zijn een theoretische ideale lijn, zoals de Füller, maar kan ook een korrelverdeling zijn waarmee in de praktijk goede ervaring is opgedaan.

- Methode van de begrensde (ontwerp)gebieden

Basis vormt het gegeven dat de korrelverdeling veel invloed heeft op de verwerkbaarheid van betonspecie. Zo kunnen deze ontwerpgebieden worden gebruikt om een inschatting te maken van de waterbehoefte van betonspecie, afhankelijk van de korrelverdeling en de gevraagde consistentieklasse.

Er wordt onderscheid gemaakt tussen ontwerpgebied I en ontwerpgebied II (zie figuur 10.12). Een korrelgradering in ontwerpgebied II is fijner van korrelopbouw en bevat meer fijn materiaal. Dientengevolge is voor het verkrijgen van een bepaalde consistentie de waterbehoefte van een korrelverdeling in ontwerpgebied II hoger dan in ontwerpgebied I.

De betontechnoloog berekent hier een toeslagmaterialenmengsel met een korrelgradering die de laagst mogelijke waterbehoefte oplevert en voldoet aan de verschillende eisen voor de verwerkbaarheid (inclusief bijvoorbeeld verpompbaarheid en afwerkbaarheid).

Stap 4 Bereken afweegstaat

Nadat bekend is in welke verhouding de verschillende fijne en grove toeslagmaterialen moeten worden gemengd om de gewenste gradering van het toeslagmaterialenmengsel te krijgen, kan de afweegstaat worden berekend.

Hierin wordt de dosering van elke grondstof per m3 aangegeven. Het spreekt voor zich dat daarbij rekening moet worden gehouden met eventuele vochtabsorptie van toeslagmaterialen (wat zit er in en wat wordt eventueel nog geabsorbeerd?) en het aanhangend vocht.

Vervolg voorbeeld van een betonsamenstelling

We nemen aan dat aan de eisen voor de korrelgradering wordt voldaan bij een percentage zand 0/4 mm van 39%. De resterende 61 % wordt ingenomen door grind 4/32 mm. (meestal wordt met een groter pakket toeslagmaterialen gewerkt)

We nemen aan dat de vochtgehaltes voor het zand en grind resp. 3,4 en 2,5%(m/m) zijn. Het hiermee berekende vocht in het toeslagmateriaal wordt verrekend met de te doseren hoeveelheid (vochtig) zand en grind en de te doseren hoeveelheid aanmaakwater.

| De betonsamenstelling wordt als volgt berekend: | |||

| 310 kg cement | = 310/2,95 | = 105 l | |

| 148 kg water | = 148 l | ||

| aanname luchtgehalte 1% | = 10 l | ||

| Totaal | = 263 l | ||

| Resteert voor toeslag | 1000 (1m3) – 263 = 737 l | ||

| Dit volume wordt als volgt onderverdeeld: | ||||

| zand 0/4 | 39% van 737 l | = 285 l x 2,65 | = 762 kg + 26 kg vocht | = 788 kg te doseren |

| grind 4/32 | 61% van 737 l | = 450 l x 2,65 | = 1191 kg + 30 kg vocht | = 1221 kg te doseren |

Aanmaakwater: 148 kg – 56 kg (totaal vocht) = 87 l te doseren

| Af te wegen per m3 beton: | cement | 310 kg |

| zand 0/4 | 788 kg | |

| grind 4/32 | 1221 kg | |

| water | 87 kg | |

| + plastificerende hulpstof | ||

Stap 5 Controleberekeningen

Nu de samenstelling per m3 bekend is, kunnen we deze op een aantal criteria toetsen. De eisen voor de verschillende grenswaarden zijn gekoppeld aan de aard van de toepassing én eventueel de toegepaste grondstoffen. Het laatste is bijvoorbeeld het geval bij de beoordeling van de gevoeligheid voor schadelijke alkali-silicareactie (ASR).

Meestal wordt getoetst op:

- gradering toeslagmateriaal;

- aandeel fijn (< 250 μm);

- chloridegehalte: voldoet de specie aan de klasse voor het chloridegehalte;

- gevoeligheid voor ASR: bereken het totale alkaligehalte, uitgedrukt als Na2O-equivalent. Het risico van optreden van ASR kan vrijwel worden uitgesloten door de cementkeuze. Zie CUR-Aanbeveling 89.

Samenstelling en sterkteontwikkeling

Als voor de toepassing een bepaalde sterkteontwikkeling gewenst is, kan daarmee bij het mengsel ontwerp rekening worden gehouden. Bijvoorbeeld door de keuze van de cementsoort en –klasse en de wcf. Zo kan de water-cementfactor worden verlaagd door het cementgehalte te verhogen of het watergehalte te verlagen, bijvoorbeeld door toepassen van plastificerende hulpstoffen. Het effect van deze maatregelen kan globaal worden berekend met de bekende formule:

f cm,j = 0,8 x Nj + 25/wcf - 45

In de formule kan de normsterkte van cement op tijdstip t óf de aangepaste water-cementfactor worden ingevuld, waarna de betonsterkte kan worden berekend.

Kwaliteitszorg, keuring en controle

Bedrijven die succesvol markt- en klantgericht willen opereren zullen op systematische wijze aandacht moeten besteden aan kwaliteit. Het betreft dan niet alleen de kwaliteit van de producten en/of diensten, maar ook de kwaliteit van de organisatie waarmee deze producten en/of diensten worden ontwikkeld, voorgebracht en geleverd. De zorg voor kwaliteit moet onderdeel worden van de gehele bedrijfsvoering van strategisch niveau tot dagelijkse gang van zaken. Kwaliteitszorgsystemen, zoals de NEN-EN-ISO 9000 serie, zijn erop gericht de aandacht voor kwaliteit in te bedden in de organisatie.

Daarbij gaat veel uit naar het continu verbeteren van de effectiviteit en de klanttevredenheid. NEN-EN-ISO 9001 is een norm op basis waarvan een bedrijf kan aantonen dat zij in staat is te voldoen aan de eisen van de klant, de van toepassing zijnde wet- en regelgeving en de eisen van de organisatie zelf. In die zin is deze norm een aanvulling op productnormen.

Beoordelen

Om te kunnen beoordelen of een product of dienst aan gestelde eisen en vanzelfsprekende behoeften voldoet, zullen in de eerste plaats deze eigenschappen duidelijk gespecificeerd moeten zijn. Voorts zal men, ter beoordeling van de kwaliteit van een product of dienst, het eens moeten zijn welke beoordelingsmethodiek moet worden gevolgd en welke afwijkingen van de vereiste waarden nog zijn toegestaan.

De manier waarop de mate waarin een product of dienst voldoet aan de gestelde eisen, suggereert dat het meetbaar moet zijn ofwel vergeleken moet kunnen worden met een gevalideerde referentie.

Kwaliteit is een relatief begrip; een uiteindelijke sterkte van beton die veruit gaat boven dat wat is gevraagd, is in principe niet goed. Ook al presteert het beton beter dan gevraagd, de constructeur heeft in een dergelijk geval onvoldoende rekening gehouden met de veranderde mechanische eigenschappen (zoals krimp, kruip en de elasticiteitsmodulus) van beton en dientengevolge de wapening daar niet op afgestemd.

Keuring en controle van de grondstoffen

De grondstoffen moeten voldoen aan de desbetreffende normen om er zeker van te kunnen zijn dat het eindproduct ook aan de eisen zal voldoen. Vrijwel alle grondstoffen worden met CE-markering geleverd. Op basis daarvan mag worden geconcludeerd dat deze grondstoffen door de desbetreffende producent zijn beoordeeld en akkoord bevonden. Desondanks is het noodzakelijk dat de afnemer nagaat of de juiste grondstof is geleverd en of deze grondstof overeenkomt met eerder door hem gebruikte grondstoffen, met name omdat de productnormen voor deze grondstoffen nog een ruime marge laten voor de variatie in de producteigenschappen.

Door grondstoffen te gebruiken die tevens zijn voorzien van een KOMO-productcertificaat, kan het grootste deel van de proeven achterwege blijven en beperkt zich de controle meestal tot de beoordeling van de afleverdocumenten ('is geleverd wat werd besteld?') en soms een visuele controle.

Keuring en controle van betonspecie

De controle van betonspecie omvat een aantal proeven dat moet aantonen dat de betonspecie aan de gestelde eisen voldoet, maar ook dat het hiermee verkregen verharde beton met voldoende zekerheid zal gaan voldoen aan de gestelde eisen.

Voor beoordeling van betonspecie kennen we de volgende proeven:

Meting van de verwerkbaarheid van traditionele betonsamenstellingen:

- verdichtingsmaat

- zetmaat

- schudmaat

Meting van andere verwerkbaarheidseigenschappen:

- vloeimaat

- trechtertijd

- zeefsegregatietest

- L box

- blokkeringsmaat met J ring

- luchtgehalte

- drukvatmethode

- verdringingsmethode

Meting van de water-cementfactor.

Vervaardigen van betonspecie

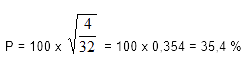

Vrijwel alle beton wordt tegenwoordig fabrieksmatig vervaardigd. De fabricage van de betonspecie gebeurt in een betonmortelcentrale, kortweg betoncentrale, of betonfabriek. Dit is de productie-eenheid waar met de aangevoerde materialen betonspecie wordt gemaakt. De betoncentrale kan deel uitmaken van een productie-eenheid voor betonproducten of uitsluitend bestemd zijn voor de vervaardiging van (in het werk gestorte) betonspecie.

De benadering is in principe gelijk. In beide gevallen is de productie van betonspecie een op zichzelf staande schakel in het totale vervaardigingsproces van beton.

Figuur 10.13 Principe van de lay-out van een betoncentrale

Figuur 10.13 Principe van de lay-out van een betoncentrale

Aanvoer en opslag van de grondstoffen

Toeslagmateriaal

Toeslagmaterialen worden meestal per schip, maar ook wel per as aangevoerd naar de betoncentrale. Zowel bij het laden als het lossen moeten we ervoor zorgen dat het toeslagmateriaal niet ontmengt. Dit is vooral van belang bij grove toeslagmaterialen. Materialen met een verschillende korrelopbouw of anderszins verschillende eigenschappen moeten gescheiden worden opgeslagen.

Cement

Cement wordt meestal aangevoerd per schip of tankauto en met behulp van lucht vanuit het transportmiddel in de silo geblazen. Cement reageert met water tot cementsteen. Dit betekent dat we tijdens het transport en de opslag van cement alle contact met vocht moeten vermijden.

Verschillende cementsoorten en -klassen moeten tijdens het transport en de opslag goed gescheiden worden gehouden. Voor elk cementtype moet daarom een eigen silo worden gereserveerd.

Hulpstoffen

Hulpstoffen kunnen in jerrycans, vaten en in bulk worden aangevoerd en moeten in een vorstvrije ruimte worden opgeslagen. De opslag van hulpstoffen zal ook aan milieu- en/of arbo-regelgeving moeten voldoen. Het is op deze plaats niet mogelijk de omvangrijke en voortdurend veranderende regelgeving op dit punt te behandelen.

Bij opslag van hulpstoffen in permanent opgestelde vaten of tanks moeten maatregelen worden genomen om ontmengen of uitzakken van de zwaardere bestanddelen te voorkomen. Anders kan de concentratie werkzame stof en daardoor de werking van de hulpstof verschillen vertonen. Door de hulpstof van tijd tot tijd te roeren, mechanisch of door luchtinjectie, kan de samenstelling homogeen blijven. Voorkomen moet worden dat de hulpstoffen worden blootgesteld aan hoge temperaturen.\

Vulstoffen en kleurstoffen

Voor de opslag en het transport van poederkoolvliegas of andere poedervormige vulstoffen zoals steenmeel, geldt hetzelfde als voor de opslag van cement. Kleurstoffen en silica fume kunnen in drie vormen worden toegepast: als fijn poeder, als (gecompacteerde) korrels en in slurrievorm. Voor de opslag van poeder en korrels gelden dezelfde regels als voor de opslag van cement. Kleurstoffen en silicafume in slurrievorm vragen speciale opslagvoorzieningen zoals tanks, pompen en doseerapparatuur.

Het transport van opslag naar fabriek

De manier waarop verder intern transport van materialen plaatsheeft, wordt bepaald door de opbouw van de betoncentrale. Bij veel centrales zijn voor toeslagmaterialen boven de fabriek zogenoemde dagsilo’s aanwezig. In dat geval bevindt de weeginrichting zich onder deze silo’s en de menger op zijn beurt weer onder de weeginrichting.

Steeds vaker zien we zogenoemde tweetrapscentrales waar de dagsilo’s voor toeslagmaterialen buiten de fabriek staan. De weeginrichting staat onder deze dagsilo’s. Dit betekent dat afgewogen materialen in de fabriek worden gebracht. Voor deze opzet wordt steeds meer gekozen, omdat de ruimte boven de fabriek vaak wordt ingenomen door silo’s voor verschillende soorten cement en vulstoffen. Verder behoeft het toeslagmateriaal minder hoog te worden opgevoerd.

Bij al deze vormen van intern transport moeten we ervoor waken dat de materialen in alle opzichten (korrelopbouw en vochtgehalte) zo homogeen mogelijk blijven.

Doseren, wegen en transport naar de menger

Weeg- en meetwerktuigen moeten periodiek op juiste werking worden gecontroleerd door een meetinstituut dat is goedgekeurd door de Raad voor Accreditatie. De eerste controle heeft plaats tijdens het zogenoemde toelatingsonderzoek. Dit geldt zowel voor betonmortelbedrijven, betonproductenfabrieken als voor betoncentrales op de bouwplaats.

Toeslagmateriaal

De benodigde hoeveelheden toeslagmaterialen moeten volgens de geldende voorschriften in het algemeen door weging worden bepaald. Naast deze massadosering is het ook toegestaan toeslagmaterialen volumetrisch te doseren, mits daarbij dezelfde nauwkeurigheid wordt bereikt als voor massadosering is voorgeschreven. De toegestane onnauwkeurigheid bij het doseren van toeslagmateriaal bedraagt ± 2% van de beoogde massa.

Voor het afwegen van de toeslagmaterialen moet voor elke grondstof afzonderlijk een weeginrichting beschikbaar zijn. Wel kunnen we fijn en grof toeslagmateriaal op één weegschaal na elkaar afwegen. Dit gebeurt meestal cumulatief. Dus bijvoorbeeld eerst het zand en dan het grove toeslagmateriaal erbij of andersom. Tussen het afwegen van het zand en het grove toeslagmateriaal moet voldoende tijd beschikbaar zijn om de afgewogen massa te controleren. Pas daarna mag de andere korrelgroep worden bijgevoegd en gewogen.

Een punt van aandacht is de controle van het vochtgehalte van de toeslagmaterialen. Onverwachte of onbekende variaties in het vochtgehalte kunnen tijdens de betonproductie grote verschillen veroorzaken in het watergehalte van de betonspecie. Daardoor wordt de verwerkbaarheid onbeheersbaar en kan ook de beoogde water-cementfactor gaan afwijken met alle bijbehorende gevolgen voor sterkte en duurzaamheid. Steeds vaker zien we dat het vochtgehalte van het zand en grind continu wordt gecontroleerd met sensoren in de voorraadbunkers of in de uitstroomopeningen. Met deze informatie wordt het weegproces voortdurend en automatisch gecorrigeerd.

Cement

Voor het afwegen van cement moet altijd een apart weegwerktuig aanwezig zijn. De aanwijzing van de cementweger moet zodanig zijn opgesteld, dat de mengmeester kan controleren of de juiste massa wordt afgewogen en of de weegbak volledig is geleegd. De vereiste nauwkeurigheid is ± 1,5% ten opzichte van de beoogde waarde.

Water

Water kunnen we afmeten met een geijkte watermeter of afwegen in een weegbak. Bij het opbouwen van een installatie is het verstandig er rekening mee te houden dat er behoefte kan bestaan om warm water te doseren. De vereiste nauwkeurigheid bij het doseren is ± 2% ten opzichte van de beoogde waarde.

Hulpstoffen

Er bestaan verschillende methoden om hulpstoffen te doseren. Afhankelijk van de aard van de hulpstof (vloeibaar of poedervormig) kan worden gekozen voor volumetrische dosering of weging. Bij de betoncentrale worden hulpstoffen afgewogen of afgemeten met geijkte weeg- of meetapparatuur. Bij hulpstoffen is de vereiste nauwkeurigheid van doseren ± 3% van de beoogde waarde.

Vulstoffen

Voor het doseren van poedervormige vulstoffen geldt hetzelfde als voor het doseren van cement (zie paragraaf 10.3). De nauwkeurigheid van doseren is echter 2% ten opzichte van de beoogde waarde.

Controle op afgewogen hoeveelheden

Nieuwe betoncentrales worden vrijwel altijd uitgerust met computerbesturing van het gehele productieproces. Meestal worden bij deze centrales ook alle wegingen geregistreerd. Hierdoor is achteraf controle mogelijk op elke geproduceerde charge betonspecie.

Mengen

Doel van het mengen is de grondstoffen zo gelijkmatig mogelijk door elkaar te verdelen, opdat een homogene structuur ontstaat.

De intensiteit van de menging heeft invloed op de effectiviteit van het cement. We moeten er als het ware voor zorgen dat elk cementdeeltje in aanraking komt met water en eventueel hulpstof om zo een homogene cementlijm te vormen. Deze cementlijm moet op zijn beurt alle korrels toeslagmateriaal omhullen en gelijkmatig over het mengsel worden verdeeld.

Bij sommige fabrieken wordt het hiervoor beschreven proces bijna letterlijk in de praktijk gebracht. Daar heeft de menging plaats in twee en soms zelfs meer stappen van fijn naar grof. De tijd die nodig is om betonspecie tot een gelijkmatig mengsel te mengen, is vooral afhankelijk van:

- het type menger;

- de wijze van doseren van de grondstoffen in de menger;

- de verwerkbaarheid van het mengsel.

Mengprocedure

De manier en de volgorde waarin de grondstoffen in de menger worden gebracht heeft grote invloed op de effectiviteit van het mengproces. Vooral bij zeer hoogwaardige of zeer stabiele betonspecies kan een verkeerde doseervolgorde betekenen dat de grondstoffen nauwelijks meer tot een homogene specie gemengd kunnen worden.

Voor de productie van bepaalde betonkwaliteiten of bij het werken met sommige grondstoffen kan het nodig zijn een bepaalde mengprocedure aan te houden. Standaardregels zijn niet te geven; daarvoor zijn er te veel invloedsfactoren, waaronder het type menger, de wijze van vullen en de betonsamenstelling.

Soorten mengers

In Nederland worden vooral vrije-valmengers en (horizontaal opgestelde) dwangmengers gebruikt.

Vrije-val- of trommelmengers

Bij vrije-valmengers heeft het mengen plaats in een trommel, die aan de binnenzijde is voorzien van schoepen. Deze voeren het te mengen materiaal tijdens het ronddraaien van de trommel mee omhoog, totdat het materiaal naar beneden valt. Tot de groep vrije valmengers behoren kantelmengers, mengers met een horizontale as en truckmixers.

Bij kantelmengers is de opening zowel voor het vullen als voor het lossen bestemd. De trommel, die om zijn as kan draaien, is opgehangen in een wiegconstructie die om een horizontale as kan kantelen De menger wordt gevuld met de opening van de trommel schuin omhoog gericht. Na het vullen heeft het mengen plaats, waarbij de trommel óf in de vulstand blijft staan óf in horizontale stand wordt gedraaid. Bij het lossen wordt de opening van de trommel uiteraard naar beneden gericht. Een kleine uitvoering van dit type menger wordt vaak op bouwwerken gebruikt voor het mengen van beton- of metselspecie.

Foto 10.14 Vrije-valmenger

Foto 10.14 Vrije-valmenger

Dwangmengers

Bij dwangmengers heeft het mengen plaats in een bak, door onafhankelijk van de bak bewegende schoepen. Er zijn typen met stilstaande en met draaiende bak. De bak wordt van bovenaf gevuld en gewoonlijk via een schuif in de bodem of in de zijwand gelost. Door de ronddraaiende beweging van de mengschoepen, al of niet in combinatie met het ronddraaien van de bak, worden de grondstoffen gemengd. Na het openen van de losschuif wordt de betonspecie door de schoepen uit de opening gewerkt in het transportmiddel.

Foto 10.15 Dwangmenger

Foto 10.15 Dwangmenger

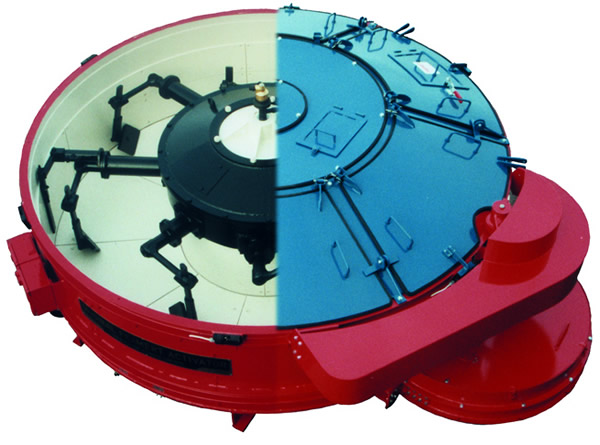

Trogmenger en continumenger

Bij trogmengers heeft het mengen plaats in een horizontaal opgestelde, dubbel-cilindervormige bak. Hierin draaien twee van schoepen voorziene, horizontale assen tegen elkaar in. De menger wordt gelost via een losopening in de bodem. De trogmenger is een zeer effectieve menger, die we zowel in de betonmortel- als in de betonproductenindustrie tegenkomen. De capaciteit is meestal 2 à 3 m3 per charge.

Figuur 10.16 Trogmenger.

Figuur 10.16 Trogmenger. Produceren van verwarmde betonspecie

Gedurende koude jaargetijden kan het nodig zijn verwarmde betonspecie te produceren. De specietemperatuur kan worden verhoogd door verwarmen van het toeslagmateriaal en het aanmaakwater. De temperatuur van het cement speelt ook een rol bij de uiteindelijk te bereiken specietemperatuur. De invloed van de verschillende grondstoffen op de specietemperatuur wordt bepaald door de hoeveelheid (massa) én de soortelijke warmte van de grondstof.

Tabel 10.10 Rekenwaarden soortelijke warmte van grondstoffen voor beton| grondstof | soortelijke warmte c (kJ/kg per °C) |

| cement toeslagmateriaal water betonspecie (gemiddeld) |

0,84 0,82 4,18 1,0 – 1,05 |

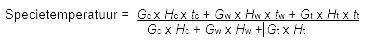

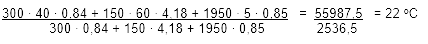

De specietemperatuur kan met de volgende formule worden berekend:

| Rekenvoorbeeld: | ||

| Samenstelling betonspecie: | ||

| 300 kg cement | ;temperatuur 40 oC | ;soortelijke warmte 0,84 |

| 150 l water | ;temperatuur 60 oC | ;soortelijke warmte 4,18 |

| 1950 kg toeslagmateriaal | ;temperatuur 5 oC | ;soortelijke warmte 0,82 |

Wanneer we dit invullen in de formule:

Door de temperaturen van grondstoffen in de formule aan te passen kan het effect daarvan op de specietemperatuur eenvoudig worden berekend.

Levering van betonmortel

De regels voor de levering van betonmortel zijn opgenomen in NEN-EN 206 en NEN 8005. Voor het vervaardigen van gecertificeerd beton en/of gecertificeerde betonproducten zijn beoordelingsrichtlijnen opgesteld. Hierin zijn alle eisen en voorwaarden opgenomen waaraan de productie van betonspecie moet voldoen.

In NEN 8005 is aangegeven dat bij een levering op gebruikseisen onder certificaat mag worden afgezien van afnamecontrole op het bouwwerk. De resultaten van de productiecontrole door de producent worden gebruikt om te toetsen of aan de eisen wordt voldaan. De productiecontrole staat onder toezicht van de certificatie-instelling en de resultaten staan ter beschikking van de afnemer.

Zie verder ook Hoofdstuk 11 onder “Bestellen van beton / overleg met de betoncentrale”.