5. Uitvoeringsaspecten bij prefab betonconstructies

Inleiding

Geprefabriceerde betonconstructies vormen een onlosmakelijk deel van het bouwproces. Veel uitvoeringsmethoden zijn gebaseerd op een combinatie van een in situ gebouwde betonconstructie met onderdelen van prefab beton. Maar evengoed kan het een volledig geprefabriceerde betonconstructie zijn, gemonteerd en samengesteld tot een monolietconstructie met een eigen detaillering, door middel van natte knopen of naspanning die voor momentvaste verbindingen zorgen. En wat te denken van geprefabriceerde betonnen brugliggers die met in-situbeton en/of stalen onderdelen tot een gehele brugconstructie worden samengesteld?

Eisen die aan prefab beton worden gesteld, zijn een combinatie van eisen aan productie, vervoer, montage en passing, en logistieke uitgangspunten. Met prefab beton kan snel worden gebouwd en wordt de overlast op de bouwplaats beperkt. Daarnaast kan prefab beton door het werken in een geconditioneerde omgeving een bijdrage leveren aan een planmatige, constante kwaliteit. Het is een van de aandachtspunten bij de risicobeschouwingen en voorbereiding van de uitvoering. De productie heeft buiten het primaire bouwproces plaats. Daardoor kunnen misverstanden ontstaan, als afspraken over levering, inpassing, toleranties en andere uitvoeringsaspecten niet goed zijn overeengekomen en vastgelegd. Een goede informatie-uitwisseling en communicatie tussen de verschillende invalshoeken zijn daarom van essentieel belang voor het bereiken van een optimale uitvoeringsmethode. Aan de organisatie van projecten met geprefabriceerd beton worden andere eisen gesteld dan aan de organisatie van traditionele projecten.

Dit hoofdstuk behandelt op hoofdlijnen de bijzonderheden bij de uitvoering in prefab beton. Hierbij komen zowel standaardelementen als bijzondere toepassingen van prefab-betonconstructies aan de orde (foto 5.1).

5.1 Gevelelementen voorzien van een diepe profilering

5.1 Gevelelementen voorzien van een diepe profilering

Evengoed als hulpconstructies een essentieel onderdeel van een bouwmethode kunnen zijn en de methode wordt vernoemd naar het te gebruiken hulpmaterieel (boortunnels, glijbekisting), zijn er bouwmethoden vernoemd naar de wijze waarop het prefab beton is toegepast, zoals woningbouw met grote elementen of de lancering van grote prefab balken met portaalkranen. Dit is dan ook de insteek bij dit hoofdstuk.

Prefab-betonconstructies omvatten een aantal bijzondere kenmerken die medebepalend kunnen zijn voor de besluitvorming rondom ontwerpdetaillering en uitvoeringsalternatieven. Uitgangspunt is dat de kosten-kwaliteitverhouding optimaal moet zijn en de risico’s die uit het uitvoeringsproces voortvloeien, zoveel mogelijk worden geëlimineerd. In dat verband kunnen de volgende overwegingen een beslissende rol spelen bij de keuze voor het prefabriceren van gedeelten of van de gehele constructie van een bouwwerk.

- Vergroting van de garantie op een ongestoord productieproces :

gedeelten van de productie van een project uit de kritische lijn van de uitvoering halen. - Produceren onder geconditioneerde omstandigheden en beter benutten van de mogelijkheden met betrekking tot mengseltechnologie (uhsb/staalvezels).

- Versnellen van het tijdstip van oplevering:

vergroten van de bouwsnelheid door vervroegd c.q. gelijktijdig de productie van onderdelen ter hand te nemen. - Uitnutten van de mogelijkheden tot verbetering van de kosten-kwaliteitverhouding:

efficiencyverbetering door vereenvoudiging van het uitvoeringsproces met behulp van repetitie en het vermijden van bijzondere hulpwerken, zoals bekistingen, ondersteuningen en bijzondere steigerconstructies. - Demping van uitvoeringsrisico’s en een grotere kans op een beheerst uitvoeringsproces:

door een deel van de productie buiten de bouwplaats te realiseren, ontstaat een dwingende noodzaak tot een planmatige aanpak die is afgestemd op de eisen van verschillende partijen. Het levert vaak op dat de benodigde tijd op de bouwplaats erdoor wordt verminderd. - Beperking van overlast:

denk hierbij aan infrastructurele werken, waarbij bijvoorbeeld in één weekend een tunnel of viaduct wordt geplaatst. - Vergroting van de veiligheid en andere arbeidstechnische aspecten tijdens het bouwen:

door de onmogelijkheid van handmatige productie, ontstaat een vermindering van de kans op arbeidstechnische problemen en wordt de kans op een veilige bouwmethode vergroot. - Bijzondere esthetische eisen:

eisen aan vormgeving, kleur en oppervlak kunnen eenvoudig worden gerealiseerd door de manier waarop een bekistingsmal voor een betonelement wordt uitgevoerd en de deelproductie plaatsheeft.

In de GWW-sector spelen verder nog de volgende specifieke vragen:

- Gebruiksdoel;

- Soort verkeer;

- Geometrische randvoorwaarden;

- Bouwplaats/bouwmethoden;

- Economie;

- Ervaring.

Constructieve kennis t.b.v. het ontwerp c.q. het concept moet in alle gevallen aantoonbaar aanwezig zijn.

Tot slot kan worden gemeld dat innovatie vrijwel uitsluitend uit de industrie komt, en niet uit de aannemerij.

Prefab systemen en producten

Een uitgebreide behandeling van de diverse vormen van geprefabriceerd beton is te vinden in het handboek Prefab Beton, bestaande uit twee omvangrijke delen, een uitgave van de BFBN (AB-FAB). Het handboek is eind 2002 in drukvorm verschenen en kort daarna via www.ab-fab.nl digitaal vrijgegeven. Sommige hoofdstukken zijn in de tussentijd geactualiseerd. Via dit kanaal zijn ook andere kennisdragers ontsloten (o.a. Prefab Beton in de Woningbouw, Prefab Beton in Detail).

Voor een totaaloverzicht van alle mogelijke prefab-betonelementen is de productenmatrix uit dit handboek overgenomen. Voor detailinformatie wordt naar dit boek verwezen.

Productenmatrix

De volgende prefab elementen worden onderscheiden:

- klein prefab (lateien, bordessen, balkonplaten enz.)

- casco’s

- brugliggers – grote + kleine overspanningen

- duikers

- tunnels

- barriers

- geluidswanden

- stuwen

- stootplaten

- beekbodems

- keerwanden

- sierelementen

- trappen

- kelders, bergbezinkbassins

- vloeren

- heipalen

- straatstenen, sierbestrating

- tegels en banden

- straatmeubilair

- betonmetselstenen

- bouwblokken

- bedrijfsvloerplaten

- mestsilo’s

- roostervloerplaten

- erfverhardingsplaten

- overige agrarische betonproducten

- buizen

- putten

- afvoergoten

- garageboxen, trafohuisjes

- dakpannen

- spoorbielzen

- erfafscheidingen

- afstandhouders

- lichtbeton

- overige betonproducten

Organisatorische aspecten van projecten in prefab beton

Zoals eerder aangegeven, ontstaan door ontwikkelingen in de bouw veranderde eisen aan de betrokkenheid van belanghebbende partijen. Dit geldt niet alleen voor de direct belanghebbenden, maar ook voor de indirect betrokkenen zoals adviseurs en toeleveranciers van deelproducten.

Aangezien bij de adviseurs die betrokken zijn bij het ontwerp en de uitvoering van een betonconstructie ook een verdergaande specialisatie plaatsheeft, vergroot dit nogmaals het aantal deelnemers aan het bouwproces. Om het gehele bouwproces adequaat te beheersen, versterkt het naast gewenste vakkennis, de behoefte aan een goede coördinatie en afstemming over alle aspecten die van belang kunnen zijn. Te onderscheiden zijn:

- beheersen van constructieve aspecten;

- organiseren van technische en logistieke aspecten;

- afstemmen van fabrieksproductie op productie op de bouwplaats;

- afname van deelproducten.

Beheersen constructieve aspecten

Bij een optimale projectorganisatie heeft de opdrachtgever ervoor gezorgd dat contractueel is vastgelegd op welke wijze de taken en verantwoordelijkheden voor ontwerp c.q. voor de uitvoering zijn geregeld. Dit kan op basis van een splitsing van ontwerp en uitvoering zijn, waarbij een ingeschakeld ingenieursbureau verantwoordelijk wordt gesteld voor het ontwerp van de constructie en het aannemingsbedrijf verantwoordelijk is voor de uitvoering van het project, maar het kan ook anders. De DNR en de Kiwa Criteria 73 met Bijlage 8 geven uitvoerig alle (tussen)vormen aan.

De opdrachtgever heeft te allen tijde een regisserende rol, waarvoor hij desgewenst externe deskundigheid kan inschakelen. Worden ontwerp en uitvoering aan één partij opgedragen, dan is deze partij (vaak de aannemer) de verantwoordelijke partij om tot een verdeling van deelverantwoordelijkheden te komen. Op basis van het beschreven contractmodel kunnen de partijen onderling de deelverantwoordelijkheden regelen en die in deelcontracten beschrijven.

De praktijk leert dat bij contractvormen waarin ontwerp en uitvoering bij één partij zijn ondergebracht, conflictsituaties kunnen ontstaan als over de verantwoordelijkheid voor de veiligheid van een constructie geen duidelijke afspraken zijn gemaakt. Het eist eenduidigheid over gewenste informatie-uitwisseling en communicatie tussen de constructeur die eindverantwoordelijke is voor de constructieve veiligheid van de gehele constructie en de constructeurs die deelverantwoordelijkheid dragen.

Het heeft in het verleden meermalen tot onveilige situaties en calamiteiten geleid als dit niet goed was overeengekomen.

De engineering van constructieonderdelen in staal, hout en geprefabriceerd beton wordt niet altijd meer door de hoofdconstructeur uitgevoerd, maar vaak door daarin gespecialiseerde ingenieursbureaus die in opdracht van aannemer of leverancier werken. Ook kunnen deze partijen zelf over ingenieurscapaciteit beschikken. De detailengineering, ook wel uitvoeringsengineering genoemd, wordt daarmee meer en meer aan andere, gespecialiseerde marktpartijen overgelaten.

In de praktijk is dan ook een tweedeling bij de constructeurs zichtbaar. De constructieve veiligheid speelt in alle fasen van het bouwproces. De hoofdconstructeur, die eindverantwoordelijke is voor de constructieve veiligheid van de gehele constructie, moet zich daarvan terdege bewust zijn. Hij verlaat zich op de bevindingen van de constructeurs die ingeschakeld zijn om gedeelten van een constructie te dimensioneren en te detailleren. Vaak wordt uit inkoopoverwegingen het berekenen van de gehele constructie, dus inclusief het detailleren van deelconstructies, niet aan één constructeur opgedragen. Dit kan voortkomen uit overwegingen van specialisatie, maar ook uit kostenoverwegingen. Het introduceert in elk geval gevoeligheden in de afstemming tussen betrokkenen en de uitwisseling van informatie over resultaten en bevindingen.

Om ongewenste risico’s te voorkomen, is het van groot belang dat de opdrachtgever duidelijke eisen in het contract heeft opgenomen. Uiteindelijk is het deze partij die het meeste belang heeft en verplicht is om hierbij aan wettelijke eisen te voldoen. Zeker als verschillende leveranciers betrokken zijn bij een project, zullen de verschillende constructeurs zich richten op de belangen van hun opdrachtgever. Dit kan conflicterend zijn met de belangen met betrekking tot de gehele constructie en kan het bereiken van het meest optimale resultaat in de weg staan.

Aangezien over de rol van de hoofdconstructeur en constructeurs voor deelproducten veel onduidelijkheid kan bestaan, is dit hieronder nader beschreven.

Als de hoofdconstructeur een volledige opdracht van de hoofdopdrachtgever heeft gekregen, moet hij controleren of de constructieonderdelen op zichzelf en als geheel voldoen aan de uitgangspunten in het bestek. Meestal vervult de hoofdconstructeur echter geen coördinerende rol. Duidelijk is ook dat de kennis en ervaring van de hoofdconstructeur, als gevolg van de specialisatie in het ontwerp, op het gebied van de uitvoering achterblijven bij de uitvoerende partijen. Het verdient aanbeveling om de uitvoeringsengineering zoveel mogelijk als één geheel uit te laten voeren door één of een beperkt aantal ingenieursbureaus of leveranciers.

Vooral wanneer een project voor een groot deel uit prefab-betonelementen wordt samengesteld, gelden deze aspecten over de rol van de aannemer en de constructeurs. Gold dit aanvankelijk alleen de utiliteitsbouw en in tweede instantie de woningbouw, tegenwoordig is ook in de gww-sector de engineering steeds vaker gesplitst. Een voorbeeld hiervan zijn de integraalbruggen, waarbij het nogal eens onduidelijk is wie de inklemmingswapening uitrekent.

In de bouwfasering worden verschillende ontwerpstadia onderscheiden: schetsontwerp, voorlopig ontwerp, definitief ontwerp en uitvoeringsontwerp. In het constructief ontwerp is de dimensionering van de onderdelen (dikte, breedte, hoogte) vastgesteld. De stabiliteit is bepaald en de maatgevende knooppunten en aansluitingen zijn uitgewerkt. Dit geldt voor de gehele constructie, dus ook voor het geprefabriceerde beton. Ten aanzien van de krachtsverdeling, stijfheid en stabiliteit houdt de ontwerper rekening met de eigenschappen van de prefab onderdelen.

Basis voor de werkzaamheden van de deelconstructeurs zijn op hoofdpunten de gewichts- en stabiliteitsberekening, de ontwerpberekeningen en de bestekstekeningen of het definitief ontwerp van de hoofdconstructeur. Een goede kwaliteit van deze documenten geeft in de uitvoering voor alle partijen duidelijkheid, waardoor de coördinatie helder verloopt en fouten worden voorkomen. Het Compendium Aanpak Constructieve Veiligheid (2011) spreekt van vijf rollen die kunnen worden herkend: ontwerpend constructeur, coördinerend constructeur, hoofdconstructeur, deelconstructeur en engineeringscoördinator. Het is uitermate belangrijk dat de rolverdeling bij aanvang van een project is vastgelegd. Als dit niet goed geregeld is, leidt dit onherroepelijk tot onduidelijkheden over verantwoordelijkheden en tot een gebrek aan voldoende ‘constructieve coördinatie’. Het kan de oorzaak zijn van hoge faalkosten. In het uiterste geval heeft dit ernstige constructieve problemen tot gevolg.

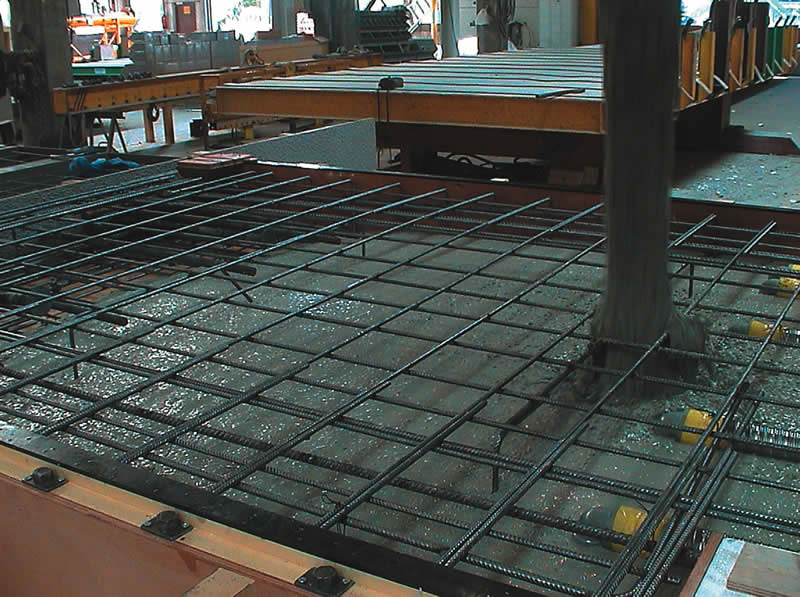

Na de nodige controles en goedkeuringen kunnen de elementtekeningen naar de productie en worden de elementen geproduceerd (foto 5.2). Vervolgens start de levering. De fasen van engineering, productie en montage lopen vaak gedurende enige tijd tegelijk. Het is daarom belangrijk goede afspraken over controle, tekeningenrouting en planning te maken. Zie de voorbeelden in paragraaf 5.6, aan het eind van dit hoofdstuk.

5.2a-b De fabrieksmatige productie van prefab elementen

5.2a-b De fabrieksmatige productie van prefab elementenAfstemming tussen ontwerp en uitvoering

De certificaathouder (de prefab-betonproducent) moet bij het begin van elk project afspraken maken met de klant/opdrachtgever over de verdeling van de taken en verantwoordelijkheden inzake het opstellen van de tekeningen en berekeningen die ten grondslag liggen aan de gecertificeerde elementen van vooraf vervaardigd constructief beton.

De certificaathouder kan de opdracht krijgen van verschillende partijen in het bouwproces, onder wie de opdrachtgever van het bouwproject of de hoofdaannemer. Deze twee partijen kunnen in sommige situaties één en dezelfde zijn. Bij het bepalen van de verantwoordelijkheden moet ieder de eigen verantwoordelijkheden op zich nemen. Zo moet de certificaathouder de tekeningen en berekeningen maken waartoe hij volgens de categorie-indeling verplicht is. Maar om dit te kunnen doen, moet hij wel de benodigde informatie krijgen van zijn klant. De klant heeft hierin een coördinerende taak. Hij moet:

- verifiëren of de certificaathouder zijn taken uitvoert;

- de taken uitvoeren dan wel de input voor de certificaathouder leveren waarvoor hij zelf verantwoordelijk is;

- verifiëren of de input van derden aan de certificaathouder op tijd wordt aangeleverd.

Voorts moet de opdrachtgever ervoor zorgen dat er een hoofdconstructeur is die hetzij de hierna genoemde basistaken uitvoert hetzij zodanig toeziet op het uitvoeren van deze basistaken dat hij verantwoordelijk kan worden geacht voor de totale samenhang van alle constructieonderdelen. Daarnaast moet de opdrachtgever ervoor zorgen dat de overige taken expliciet worden ondergebracht bij geschikte partijen, via een directe uitbesteding of een projectspecifieke toewijzing via de aannemer.

Om deze afspraken te vergemakkelijken zijn de taken en verantwoordelijkheden van de certificaathouder opgedeeld in de volgende categorieën:

- fabriceert volgens opgave van de klant of levert uit voorraad- of catalogusproducten;

- maakt vorm- en wapeningstekeningen op basis van de toegeleverde opgave van de wapening;

- maakt tekeningen en berekeningen van een of meer individuele elementen;

- maakt tekeningen van vloeren en berekeningen t.a.v. loodrecht daarop werkende krachten;

- maakt tekeningen van een deelconstructie en berekeningen van alle daarop werkende krachten;

- maakt tekeningen en berekeningen van een samenstel van (twee of meer) deelconstructies;

- maakt tekeningen en berekeningen van een volledig prefab casco.

Per categorie is er een verdeling van taken gemaakt, met per taak een aantal van toepassing zijnde eisen. Het is zaak dat de opdrachtgever op de hoogte is van de categorie waarbinnen de certificaathouder zich begeeft en wat per categorie de taken en verantwoordelijkheden zijn van opdrachtgever en certificaathouder.

De uitgebreide eisen zijn te vinden in bijlage 8 van de Criteria 73.

Het is dus te allen tijde zaak dat de opdrachtgever (aannemer) van de prefab-betonleverancier en de leverancier zelf duidelijk met elkaar afstemmen welke werkzaamheden binnen de opdracht van de leverancier zullen vallen. Dat kan de maximale categorie zijn waarvoor de leverancier is gekwalificeerd, maar er kan ook per project een daarvan afwijkende, lagere categorie worden afgesproken. Afhankelijk van de categorie die contractueel is overeengekomen, kan de aannemer eventueel een aanvullende opdracht aan een constructeur verlenen om de prefab onderdelen te engineeren. De leverancier op zijn beurt moet de opdrachtgever uitleggen wat de categorieën exact inhouden.

Het opstellen van goede contracten met alle partijen die al dan niet prefab-betonnen onderdelen leveren, is een noodzaak, waarbij het de taak van de aannemer is om te bezien of er onderdelen zijn in de engineering die contractueel niet zijn vastgelegd.

Dit geldt zeer zeker voor projecten waarvan de hoofddraagconstructie is ontworpen als een in het werk gestorte constructie en waarbij het ontwerp omwille van bouwtijd, prijs of andere redenen, wordt omgevormd tot een prefab-betonconstructie. De deelconstructeur zal in dit geval in opdracht van de aannemer of de prefab-betonleverancier, de hoofddraagconstructie opnieuw ontwerpen naar een prefab constructie. Bij dit proces zal de contractvorming zeer zorgvuldig moeten gebeuren. Het omzetten wordt meestal geïnitieerd door de aannemer. Het ontwerp van de hoofdconstructeur zal allereerst moeten worden getoetst op een uitvoering in prefab beton. Voorts moet de hoofdconstructeur het aangepaste ontwerp toetsen aan zijn uitgangspunten en wellicht nog aanpassingen verrichten in de onderbouw. Dit betekent dat het voorbereidingstraject wellicht in zijn geheel moet worden aangepast.

De verantwoordelijkheden voor het ontwerp moeten duidelijk worden afgesproken en vastgelegd. Omdat de deelconstructeur zich veelal beperkt tot de hoofddraagconstructie, exclusief de fundering, is het overnemen van de ontwerpverantwoordelijkheid van de hoofdconstructeur door de deelconstructeur niet mogelijk en ongewenst. De gewijzigde constructie zal dus in overleg moeten worden bepaald en ter goedkeuring worden aangeboden aan de hoofdconstructeur.

Het idee dat elke in het werk gestorte constructie zonder meer kan worden omgewerkt tot een prefab-betonconstructie, is een verkeerd uitgangspunt. Een prefab-betonconstructie wordt opgebouwd uit losse onderdelen, waarbij de krachtswerking duidelijk anders is dan bij een in situ gebouw. Het kan zelfs leiden tot het aanpassen van de fundering of andere constructieve onderdelen. Maar ook voor de startmethode van monteren, de keuze van afwerking en zichtzijde, het hijsen en de logistiek gelden andere principes. Het is daarom ook zaak het omzetten te doen, voordat met de onderbouw wordt gestart.

5.3 Voorbeeld van een volledig prefab draagconstructie

5.3 Voorbeeld van een volledig prefab draagconstructie  5.4 Voorbeeld van een viaduct bestaande uit prefab brugliggers en in situ dekconstructie,

5.4 Voorbeeld van een viaduct bestaande uit prefab brugliggers en in situ dekconstructie,

Schoon beton

Een bijzondere situatie betreft de toepassing van schoon beton. CUR-Aanbeveling 100 Schoon beton (tweede, herziene versie, 2013) vereist dat er een schoonbetoncoördinator wordt aangesteld, die het proces bewaakt. Deze coördinator kan de ontwerp- en uitvoeringsaspecten aan elkaar koppelen en coördineren. Tevens kan deze ervoor zorgen dat de wensen ten aanzien van het uiterlijk worden vertaald in haalbare eisen, mede gebaseerd op basis van de criteria genoemd in deze CUR-Aanbeveling en/of ervaring. De coördinator schoonbetonwerk speelt een rol bij het goedkeuren van documenten (werkplan), monsters of proefvakken. In deze CUR-Aanbeveling is geregeld dat hij deze moet goedkeuren. Het spreekt voor zich dat deze bevoegdheid vastgelegd moet zijn en wordt afgestemd op de contractuele verhoudingen.

Calculatie en inkoop van geprefabriceerd beton

De verscheidenheid aan prefab onderdelen kan zowel bij een gebouw als bij een viaduct erg groot zijn. Geprefabriceerd beton kan bestaan uit zowel handelsproducten als uit projectgerelateerde onderdelen. De aannemer als verantwoordelijke partij voor een juiste uitvoering, is in de voorbereidingsfase de aangewezen partij om ervoor te zorgen dat alle inkoop op elkaar is afgestemd en de producten voldoen aan de gestelde eisen in het bestek. Een eenduidige specificatie van de gevraagde producten voorkomt verrassingen en maakt ook dat er geen ‘appels met peren’ worden vergeleken.

Het juist inkopen van de prefab onderdelen van een project is lastig en vereist kennis van zowel prefab als van uitvoering. Een juiste specificatie als basis voor een aanvraag werkt risicoverlagend en is een goed uitgangspunt voor een beheerst en planmatig proces.

In de meeste gevallen is de aannemer de inkoper van prefab beton. Een goed inkoopproces kent daarbij de volgende stappen:

- Opstellen productspecificaties, ingedeeld in typen prefab. Hierin moeten zijn opgenomen: aantallen, constructieve uitgangspunten, gewenste kwaliteit betonoppervlak, bijzondere toleranties en afnamecriteria volgend uit het bestek en de overallplanning.

- Selectie geschikte leveranciers aan de hand van de categorielijst.

- Vaststellen maatgevende keuzefactoren bij het bepalen van de meest passende aanbieding.

- Schrijven van een complete prijsaanvraag, vaststellen bij welke leveranciers een aanvraag wordt ingediend en deze uitnodigen tot het maken van een aanbieding.

- Vergelijken van gedane aanbiedingen door toetsing aan de uitgangspunten, beoordelen van het aangeboden kwaliteitsniveau en het maken van kostenkeuzevergelijkingen.

- Voorlopige keuze van de meest geschikte leveranciers.

- Afstemmen van alle in een aanbieding gestelde condities aan de eisen van de opdrachtgever en andere verantwoordelijke partijen.

- Opdrachtverstrekking.

- Uitwisselen van bijzondere productgegevens en plantechnische aspecten.

- Coördineren van alle gewenste informatiestromen aan betrokken partijen.

- Overdragen van de gegevens aan degene die verantwoordelijk is voor een goede werkvoorbereiding.

De werkzaamheden van de aanbieders van de diverse prefab onderdelen die in een gebouw of viaduct worden verwerkt, zullen elkaar volledig moeten aanvullen. De aannemer moet deze werkzaamheden, die moeten gebeuren maar contractueel nog niet zijn vastgelegd, onderkennen en bij een van de partijen onderbrengen of ze zelf naar zich toe trekken. Vooral zaken ‘tussen de verschillende leveranciers in’ hebben aandacht nodig. Een voorbeeld is de engineering van de montage, hulpvoorzieningen tijdens de bouw (tijdelijke belastingen, constructies en ondersteuningen, inclusief alle bijbehorende verantwoordelijkheden), de constructieve verankeringen van de elementen onderling en tussen de elementen van de verschillende leveranciers of materialen of constructieve aspecten zoals schijfwerking. Een ander aandachtspunt is de aansluiting tussen prefab en in het werk gestort beton.

Ook de afstemming van afwerkfase van een betonelement is van groot belang. Soms kan bijvoorbeeld een verandering in de gevraagde kwaliteit van het element leiden tot minder kosten in de afwerkfase.

Het inkopen te bezien als een proces van alleen maar onderhandelen over de prijs en slimme aanvraagtechnieken, heeft uitsluitend zin wanneer de voorbereiding volledig is uitgevoerd en er uiteindelijk een eenduidig en volledig contract kan worden opgesteld tussen de partijen.

Werkvoorbereiding

Het is van groot belang om zeker te stellen dat wordt uitgegaan van de juiste informatie. Afspraken over gewenste uitwerking en noodzakelijke afstemming tussen betrokkenen, zijn in deelcontracten opgenomen. Echter, de controle op de geldigheid van de definitieve gegevens moet voor aanvang van de uitvoering worden vastgesteld.

Basis zijn de contractueel vastgelegde tekeningen en berekeningen van de hoofdconstructeur, het (nieuwe) prefab ontwerp of de tekeningen van de architecten.

Voorafgaand aan de engineering zullen eerst over enkele onderwerpen duidelijke afspraken moeten worden gemaakt. Er zal een partij moeten zijn die de diverse voorzieningen (ankers, sparingen, elektradozen, leidingen, lasplaten enz.) van de verschillende partijen in een prefab element op elkaar afstemt. Indien er voorzieningen zijn die met elkaar in conflict komen, zal deze partij overleg moeten voeren met de partijen om dit op te lossen. Deze werkzaamheden kunnen niet bij de onderaannemers en bij de constructeur van de prefab worden ondergebracht. Het is de aannemer die deze coördinatie en afstemming op zich moet nemen, omdat hij beslissingsbevoegd is voor de partijen.

Tot slot is het uitermate belangrijk dat alle benodigde en gevraagde informatie – bijvoorbeeld goedgekeurde c.q. geautoriseerde tekeningen – tijdig wordt verstrekt, ten einde faalkosten te voorkomen.

Verificatie van de input

Voordat hij met zijn rekenwerk start, zal de deelconstructeur doorgaans een nota van uitgangspunten maken. Hij werkt over het algemeen aan de hand van de stukken van de hoofdconstructeur de onderdelen uit. De opgegeven dimensies van de diverse onderdelen moeten worden aangehouden. De deelconstructeur zal de wapening van de prefab-betonelementen en de instortvoorzieningen tussen de onderdelen (foto 5.5), voor zover dit onderdeel vormt van de leveringsverplichting van de leverancier, berekenen aan de hand van de opgegeven belastingen . Bij onduidelijkheden of vragen zal een nauw contact met de hoofdconstructeur nodig zijn.

5.5 Aanbrengen van voorzieningen in de mal

5.5 Aanbrengen van voorzieningen in de mal

Detailtekeningen

Bij de detaillering van prefab-betonconstructies worden verschillende soorten tekeningen c.q. informatiedragers benoemd. De volgende groepen kunnen worden onderscheiden:

- Vormtekeningen of elementtekeningen. Hierop worden de vormgeving en wapening van de afzonderlijke elementen aangegeven. Ze worden ook gebruikt om in te storten voorzieningen aan te geven. Ook afwerkingen, hijsvoorzieningen en hijsschema en eventueel toog worden hierop vermeld.

- Montagetekeningen, waarin de plaatsing van elementen in de definitieve positie is aangegeven.

- Overzichtstekeningen met een overzicht van alle te plaatsen elementen.

Om faalkosten te voorkomen en verrassingen tijdens de uitvoering uit te sluiten, is een goede afstemming tussen prefab en in situ beton alsmede de passing van de onderdelen in de gehele constructie van belang. Het stelt eisen aan de maattoleranties die gelden bij de productie van het in het werk gestorte beton en de prefab onderdelen (foto 5.6).

Over toleranties zijn veel normbladen beschikbaar. Het valt buiten de scope van dit document om hier diep op in te gaan. Wel is het voor de juiste aanpak gewenst om de verschillende soorten toleranties te onderscheiden, te weten de onderdeeltoleranties, stel- en passingstoleranties. Het leidt tot vervelende stagnaties als er onvoldoende afstemming is geweest en de verbindingen c.q. de passing niet aan de gestelde eisen voldoen.

5.6 Passingsproblemen zouden tot ontoelaatbare verstoringen in het productieproces kunnen leiden

5.6 Passingsproblemen zouden tot ontoelaatbare verstoringen in het productieproces kunnen leiden

Problemen kunnen ontstaan als de maattoleranties van de elementen c.q. het in het werk gestorte beton en de steltoleranties elkaar versterken, zodat een vooraf ontworpen voeg bijvoorbeeld geen 15, maar 22 mm breed wordt. Een opstelling van alle met elkaar verband houdende toleranties is zeker aan te bevelen.

Voor alle op prefab delen aan te sluiten constructieonderdelen – behalve ter plaatse gestort beton ook stalen onderdelen en/of verbindingen met (prefab) beton – is het van belang dat de opgegeven toleranties zijn beoordeeld en bij de maatvoering in acht zijn genomen.

Procedure

Nadat de opdracht is verleend en de gewenste afleveringsdata zijn geaccepteerd, wordt met de engineering begonnen. De startdatum is daarmee ook bekend en alle voorbereidende werkzaamheden zullen tussen opdracht en aflevering moeten worden uitgevoerd.

Omdat Bijlage 8 bij de Kiwa Criteria 73 duidelijke afspraken omvat en regelmatig wordt geactualiseerd, is het uitermate belangrijk de te volgen procedures hierop af te stemmen.

De opdrachtgever (aannemer) zal te allen tijde op de hoogte moeten zijn van de verzendingen. De aannemer moet in zijn coördinerende rol zorgen voor een goede controle en aansturing van alle betrokken partijen.

Coördinatie van informatie

De betrokkenheid van vele partijen maakt afstemming en coördinatie van alle informatie noodzakelijk. Een communicatieplan loont hierbij zeker de moeite en kan veel misverstanden en dus faalkosten voorkomen. Gegevensbeheersing door een duidelijke planning met een mogelijkheid tot voortdurende afstemming op de werkelijke productie, is vereist. Ook een duidelijke procedure voor het beoordelen van input- en outputinformatie biedt voordelen voor alle betrokkenen en draagt bij tot een optimale kosten-kwaliteitverhouding.

Het levert de gegevens op waarop de productie kan worden getoetst en waarin afnamecontroles kunnen zijn verwerkt. Het op tijd beschikbaar zijn van deze informatie voorkomt stagnatie in de productie. Het betekent dat in een vroeg stadium van het bouwproces de nodige gegevens beschikbaar moeten zijn.

De opstellers van input- en outputinformatie moeten zich realiseren dat de gegevens SMART en het verband met andere gegevens duidelijk moeten zijn. Ten slotte zijn dit de gegevens die de basis voor controles vormen. Ze worden door de verantwoordelijke partijen als uitgangspunten meegenomen en verwerkt in kwaliteitsrapportages.

De verantwoordelijkheid voor een juiste controle is afhankelijk van opdrachtomschrijvingen. Naast interne controles, die vallen binnen het kwaliteitssysteem van de producent, kan worden getoetst door de leverancier, de aannemer of de opdrachtgever. Toetsing heeft plaats op zowel het in het werk gestorte beton, als op de elementen die in de fabriek zijn gemaakt. Preventieve controle voorkomt ook hier vervelende verrassingen en faalkosten. Productcontrole is veelal conform Komo-certificaat volgens de Criteria 73.

Aan de hand van enkele al geproduceerde elementen kan worden gecontroleerd of alle eisen, zoals die in het bestek en het contract zijn genoemd, ook daadwerkelijk worden gerealiseerd. Deze controle zal door aannemer en directievoerder gebeuren, eventueel in samenwerking met de architect.

De wapening die in het element komt te liggen, zal steekproefsgewijs moeten worden gecontroleerd door de voor dit onderdeel verantwoordelijke constructeur. Dit moet contractueel zijn geregeld en vastgelegd tussen de leverancier en zijn opdrachtgever (aannemer), maar ook tussen de opdrachtgever van de aannemer en de hoofdconstructeur.

In de verschillende fasen van de engineering zal de deelconstructeur tekeningen en berekeningen van de diverse onderdelen moeten aanleveren. Bij voorkeur zal dit in zogenoemde elementenboekjes gebeuren, onderverdeeld in de diverse groepen zoals balken, wanden, kolommen, brugliggers, keerwanden enz. Elementen worden vastgelegd ten opzichte van stramien en afwerkniveau (breedte/hoogte). Zo’n boekje zal over het algemeen niet de volgorde van levering en montage volgen. Controle op maatvoering en voorzieningen wordt hierdoor extra lastig. Tekeningen worden vrijgegeven ten behoeve van voorbereiding en productie van mallen en wapening. De daadwerkelijke productie is enige tijd later.

Goede afspraken, overleg en samenwerking tussen de partijen is juist in het engineeringstraject van prefab beton heel belangrijk om de gewenste levertijden en de gewenste kwaliteit te kunnen realiseren en waarborgen.

Bij grotere projecten worden hiertoe vaak speciale coördinatievergaderingen gehouden. Bij kleinere projecten is het, vooral tijdens de start van de voorbereiding, goed om een paar van deze bijeenkomsten te beleggen. Veel zaken zijn niet vast te leggen en voor te bereiden. Ze zullen zodoende gedurende de werkzaamheden door de verschillende partijen gezamenlijk moeten worden opgelost. In de Nederlandse bouwpraktijk is dit nog steeds mogelijk en te prefereren boven een te grote juridische en administratieve organisatie van het bouwproces.

Toleranties

Algemeen

Een van de meest voorkomende oorzaken van faalkosten bij prefab constructies is een onjuiste afstemming van de verschillende soorten toleranties.

Doordat prefab onderdelen veelal buiten de bouwplaats worden geproduceerd, bestaat er geen automatische afstemming met toleranties die voor de gehele betonconstructie gelden. Verder bestaan er vele normen op het gebied van toleranties, zowel in het algemeen als voor specifieke toepassingen. Het maakt een eenduidig gebruik van de voorschriften niet gemakkelijk. Naast de afstemming van toleranties, is bij de toepassing van prefab beton de passing van de elementen van groot belang, immers de montage in het werk moet snel en efficiënt kunnen gebeuren. Faalkosten als gevolg van vertraagde montage door passingsproblemen tussen de onderdelen of tussen onderdelen en in het werk gestort beton, kunnen het voordeel van prefab beton volledig teniet doen.

Het afstemmen van mogelijk conflicterende eisen behoort tot het takenpakket van de aannemer. De resultaten moeten in het inkoopproces worden verwerkt.

Het is om technische redenen, maar vooral ook uit kostenoverwegingen, wenselijk om toleranties schriftelijk overeen te komen en hierbij het totaal aan toleranties te toetsen aan de maximaal toelaatbare tolerantie van de gehele constructie.

Soorten toleranties

Op het gebied van toleranties kan onderscheid worden gemaakt tussen:

- onderdeel-toleranties van geprefabriceerde onderdelen, dit betreft oppervlakte-toleranties, maattoleranties en andere constructieve toleranties van het onderdeel;

- constructieve toleranties van de gehele betonconstructie, volgend uit de vigerende betonvoorschriften; . bijzondere toleranties volgend uit de projectspecificatie;

- toleranties volgend uit de montagevolgorde en werkmethode.

Met uitzondering van toleranties in het betonoppervlak, zullen veel ontoelaatbare toleranties zich manifesteren in de vorm van passingsproblemen bij de montage, zoals foutieve maatvoering van een prefab element, op elementniveau toegestane scheluwte van prefab vloerplaten, elkaar tegenwerkende onderdeel-toleranties bij levering door verschillende partijen, maatafwijkingen door onzorgvuldige werkvoorbereiding en maatafwijkingen in andere constructieonderdelen zoals in het werk gestort beton of staalconstructies.

Als toelichting hierop kunnen onderstaande voorbeelden dienen.

1. Slechte passing als gevolg van het onvoldoende rekening houden met de opwaartse zeeg van een voorgespannen prefab vloer.

Hierdoor worden de druklagen of afwerklagen in het midden van de overspanning te klein of sluiten deuropeningen niet goed aan. Het toepassen van te kleine gains in combinatie met grote stekeinden is ook een reden van slechte passing

2. Een verhoogd risico op conflicterende aannamen als verschillende constructeurs bij de uitvoeringsfase zijn betrokken en er onvoldoende afstemming is over aan te houden toleranties.

Door de manier waarop wordt ingekocht, bestaat er nauwelijks een automatische afstemming met andere constructiedelen. Bij de engineering is er dan ook weinig animo om deze afstemming uit te voeren. Het betekent extra verantwoordelijkheid voor de inkopende partij, veelal de aannemer. Een klassiek voorbeeld is de passing van staalconstructies die worden bevestigd aan prefab elementen. Dit gaat in de praktijk nogal eens fout. De toleranties van de ankers in het beton (toelaatbare maatafwijking is in de orde van enkele tientallen millimeters) komt niet overeen met de toleranties van de ankergaten in de kopplaat van de stalen balk (aantal mm’s). Als dus niet een ander aansluitdetail wordt ontworpen dat rekening houdt met de toelaatbare afwijkingen van beide materiaalsoorten, gaat het vrijwel zeker fout.

3. De juiste plaatsing van horizontale ankers die dienen om kanaalplaatvloeren te bevestigen aan de wanden.

De ankers worden in de wanden ingestort. Tijdens de montage moeten dan draadeinden of stekankers worden ingedraaid. Deze stekeinden bevinden zich dan in opengewerkte kanalen of in de voegen tussen de kanaalplaten. Dit kan alleen maar goed gaan als er een consistente maatvoering is tussen de wanden en de vloeren. Dit gaat het beste indien er één partij is die de volledige engineering van de uitvoeringsfase doet en daarvoor verantwoordelijk is. Deze partij zal dus niet alleen de wandindeling moeten maken, maar moet ook de indeling van de vloerelementen vastleggen en bewaken.

4. Onverkort toepassen van de toleranties in NEN 2886 (Maximaal toelaatbare maatafwijking voor gebouwen) en NEN 2889 (Betonelementen - maximaal toelaatbare maatafwijkingen).

Elk constructieonderdeel wordt geproduceerd met kwaliteitseisen op het gebied van toelaatbare maatafwijkingen. In de norm NEN 2886 zijn deze vastgelegd. Bij de toepassing van prefab beton is echter sprake van een groot aantal deelprocessen dat moet worden beschouwd. Hierbij geldt al gauw dat de waarden, genoemd in NEN 2886 en NEN 2889, te groot zijn om te voldoen aan de eisen van het totale bouwwerk. Een voorbeeld hiervan is de voeg tussen de verschillende prefab betonnen sandwichelementen. Als deze voeg teveel afwijkt van de andere aanwezige (schijn)voegen, zal dat als zeer storend worden ervaren.

5. Maatafwijkingen bij de oplegging van balken.

De detaillering van balkopleggingen vereist speciale aandacht inzake maatafwijkingen. De lengte van de balk heeft een tolerantie, het verticale anker dat de balk met de onderliggende constructie verbindt heeft een tolerantie, de plaatsing van het oplegmateriaal van de balk en de plaatsing van de balk zelf hebben eveneens toleranties. Meestal wil men de wapening zodanig detailleren dat de oplegging goed wordt ‘opgesloten’. Ook de wapening wordt geproduceerd en geplaatst met maatafwijkingen.

Vaak heeft men tijdens de besteksfase te weinig aandacht aan deze zaken gegeven, waardoor bij een klakkeloze uitvoering grote problemen zullen ontstaan.

6. Zeeg voorgespannen brugliggers

Een zeeg is een opbuiging van een voorgespannen ligger ten gevolge van de aanwezige voorspanning.

Het voorspellen van de grootte van de zeeg is lastig. De berekende zeeg is slechts een indicatie van de richting waarheen het gaat. Er kan een getal worden berekend, maar we moeten ons realiseren dat de praktijk altijd anders is. De zeeg is afhankelijk van te veel factoren die ten eerste niet alle bekend zijn en ten tweede, voor zover ze bekend zijn, ook niet altijd zijn te sturen. Wel zijn er corrigerende maatregelen waarmee de optredende zeeg van een ligger kan worden beperkt.

Blijvende zeeg

Het recht zijn, of mogelijk zelfs wat doorhangen van de liggers, is constructief geen probleem als de capaciteit van de ligger groot genoeg is om de belasting te kunnen dragen. Een blijvende zeeg is vooral gewenst voor het aanzicht van de brug, en soms voor andere zaken zoals afwatering. Een doorhangende ligger of zelfs een rechte ligger kan de gebruiker een gevoel van onveiligheid geven.

Factoren

Er zijn veel factoren die invloed hebben op de zeeg. Hieronder is ter indicatie een aantal factoren benoemd:

- materiaal (beton is een natuurproduct, en dus nooit precies hetzelfde, spreiding van materiaaleigenschappen);

- het weer (met name temperatuur en vochtigheid);

- de periode dat de liggers opgetast liggen, en het overstek dat daarbij wordt toegepast;

- de voorspanning;

- ouderdom en sterkte van het beton bij aanbrengen van de voorspanning;

- mate van inklemming van de oplegging.

Doordat er veel factoren zijn die de zeeg bepalen, en er ook zeker een aantal factoren bij is die niet te sturen zijn, is een exacte zeegvoorspelling ook niet mogelijk.

Afwijkingen van de uiteindelijke zeeg hoeven niet altijd een probleem te zijn. Verschillen in de zeeg tussen in het werk naast elkaar gelegen prefab liggers kunnen wel problemen geven. Een voorbeeld is de bovenzijde van kokerliggers waarop direct asfalt wordt aangebracht. Bij het in de toekomst eventueel affrezen van de toplaag zou de bovenzijde van de prefab ligger kunnen worden beschadigd. In de ROK zijn eisen gesteld voor maximale zeegverschillen van de prefab liggers in de eindsituatie.

Corrigerende maatregelen direct na productie

Een zeeg kan (beperkt) beïnvloed worden door het aanpassen van de plaats van de oplegpunten van de ligger. Het aanpassen van het overstek, vooral het vergroten daarvan, kan slechts plaatshebben nadat de constructeur hiermee heeft ingestemd.

Corrigerende maatregelen op de bouwplaats

Als vóór of tijdens montage blijkt dat de liggers niet aan de zeegverwachtingen voldoen, kunnen op de bouwplaats diverse maatregelen worden genomen om dat te corrigeren. Deze worden hierna kort beschreven:

- Verhogen van de opleggingen bij te lage zeeg.

Veelal is bij de opleggingen een stelruimte om het oplegmateriaal op de juiste hoogte te brengen. Het hoger aanbrengen van het oplegmateriaal zorgt voor een hogere ligging van het dek. Dit kan bijvoorbeeld nodig zijn om het onderdoor gaande verkeer voldoende ruimte te geven of om te zorgen dat er aan de bovenzijde niet overbodig veel uitvulling of asfalt nodig is. - Verlagen van de opleggingen bij te hoge zeeg.

Zoals hiervoor beschreven is het veelal mogelijk om de hoogte van de opleggingen aan te passen. Door het verlagen van de opleggingen komt het dek lager te liggen. Dit kan bijvoorbeeld nodig zijn om de top van het dek niet te hoog te laten komen, waardoor de minimaal benodigde laag asfalt n iet kan worden aangebracht binnen het daarvoor beschikbare ruimteprofiel. - Knevelen van liggers.

Bij het knevelen van een ligger wordt deze door het aanbrengen van een externe kracht op de ligger verticaal vervormd. Op deze manier kan de zeeg zowel positief als negatief worden beïnvloed. Het knevelen van liggers gaat echter wel gepaard met aanbrengen van extra krachten waarop een ligger niet is berekend. Knevelen is dan ook niet altijd mogelijk. - Aanpassen van de plaatsingsvolgorde.

Dit wordt vooral gedaan als de liggers binnen een dek een flinke variatie laten zien in de zeeg. Om te voorkomen dat de liggers met een hogere zeeg (toevallig) naast de liggers komen met een lagere zeeg, wordt dan een vaste plaatsingsvolgorde gehanteerd. Hiertoe worden de liggers vooral gesorteerd (indien deze uitwisselbaar zijn).

Let op dat de corrigerende maatregelen pas worden uitgevoerd na instemming van de constructeur!

Afstemming toleranties

Controle van de passing als resultaat van het superponeren van alle toleranties is dus zeer belangrijk. Coördinatie van gegevens vanuit alle van belang zijnde invalshoeken voorkomt het ontstaan van faalkosten en voldongen feiten. Niet alleen de toleranties, maar ook een gecoördineerde uitwisseling van gegevens van sparingen en voorzieningen valt hieronder. De hoofdaannemer speelt hierin de belangrijkste rol. Hij heeft er belang bij en moet erop toezien dat ter goedkeuring aangereikte tekeningen, goed worden gecontroleerd, met name op de onderlinge samenhang en passing.

Tijdens de engineeringsfase moeten goede afspraken worden gemaakt over de gewenste controles en de afstemming met andere leveranciers van prefab beton. Duidelijk moge zijn dat de verantwoordelijkheid van de leveranciers niet verder gaat dan de kwaliteitsaspecten van hun eigen elementen. Voor de passing tussen de verschillende constructieonderdelen is de aannemer of de door hem aangewezen partij verantwoordelijkheid.

Bij de inkoop van de elementen moet al rekening zijn gehouden met de noodzakelijke maximale maatafwijkingen van de elementen. Een stalen mal bijvoorbeeld kost meer dan een houten mal, maar kan eventueel wel leiden tot kleinere maatafwijkingen.

De leveranciers hebben veelal hun eigen tolerantiebladen samengesteld. De waarden vallen steeds binnen die van de voorschriften, maar zijn zodanig opgesteld dat men er in de praktijk mee kan werken. De geproduceerde elementen moeten direct na bekisten worden gecontroleerd op maatafwijkingen.

Ten slotte moet rekening worden gehouden met optredende maatafwijkingen in het werk. In redelijkheid moet worden vastgesteld welke kans er op afwijkingen bestaat en wat de gevolgen kunnen zijn. Praktijkinzicht is hierbij van belang.

Natuurlijk is het mogelijk om theoretisch de benodigde voegbreedte tussen elementen te bepalen. In de praktijk blijkt dit echter vaak niet te werken, omdat de maximaal toelaatbare maatafwijkingen afhankelijk zijn van de werkwijze (stalen bekistingen ten opzichte van houten, montageframes gebruiken in plaats van gewoon neerzetten enz.). Bijna altijd worden hiermee kleinere afwijkingen gerealiseerd dan de waarden genoemd in NEN 2886 en NEN 2889.

Om deze redenen is het noodzakelijk de engineering van de elementen te laten uitvoeren door daarin gespecialiseerde bedrijven die ervaring en kennis hebben van de toepassing van prefab beton.

Fabricage, transport, opslag en montage

Bij het ontwerpen van een constructie in geprefabriceerd beton is het van belang rekening te houden met alle mogelijkheden en beperkingen die gedurende de fasen fabricage, transport, opslag en montage gelden. Soms kunnen grote verschillen bestaan (in prijs, kwaliteit en/of productiemogelijkheden) tussen de betonelementen van de verschillende leveranciers. Meestal worden daarom definitieve keuzes voor de uitvoering van de elementen tijdens de engineeringsfase gemaakt, afhankelijk van de mogelijkheden bij de fabrikant, de transporteur, de wijze van opslag op de bouwplaats en de beschikbaarheid van montagemiddelen.

Om een indruk te geven van de mogelijke randvoorwaarden worden de verschillende fasen kort besproken.

Fabricage

De productie van geprefabriceerd beton heeft meestal plaats in moderne, goed uitgeruste fabrieken. Soms is een deel van het proces geautomatiseerd. Steeds zoekt men nieuwe en verdergaande mogelijkheden voor industriële productiewijzen.

Deze productiewijzen maken het mogelijk elementen met eigen specificaties te produceren. Daarom is inzicht in het productieproces van belang voor de specificatie, inkoop, engineering en toepassing van de elementen. Afhankelijk van het productieproces en de eisen die worden gesteld aan de elementen, alsmede het beoogde repetitie-effect, worden houten of stalen modellen (mallen) gebruikt.

Per productsoort zijn verschillende productiemethoden te onderscheiden.

Langebaansysteem

Voor kanaalplaatvloeren, palen, ribcassettevloeren, TT-platen en voorgespannen balken is de lange baan een veel toegepast productiesysteem. Deze elementen worden altijd voorzien van voorspanning als wapening. Op een baan van 60 tot 120 m wordt de voorspanning aangebracht over de gehele lengte. De elementen worden meestal in grote stalen bekistingen geproduceerd, waarbij de onderlinge elementen van elkaar zijn gescheiden door stalen kopschotten. Meestal rijdt een stortmachine over de baan om de betonspecie in de bekisting te brengen.

Bij kanaalplaten is er sprake van een over de baan voortbewegende machine, voorzien van een glijbekisting, waarmee de vorm van de plaat direct gestalte krijgt. De benodigde plaatlengten worden met een (diamant)zaag uit de lange baan gezaagd.

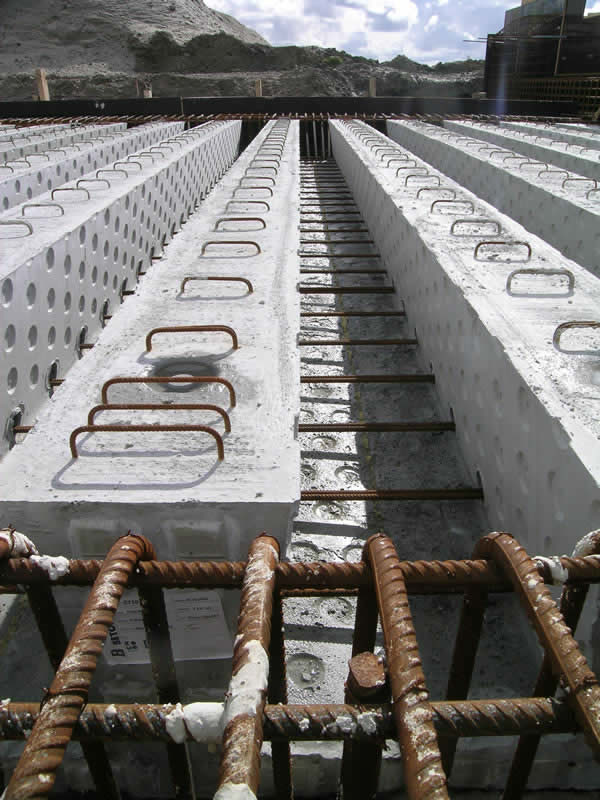

Bij deze productiemethode kan de voorspanning meestal alleen horizontaal worden aangebracht en de beugelwapening moet worden afgestemd op de voorspanning. Sommige producenten leveren echter ook elementen waarbij de voorspanning verticaal dan wel horizontaal getoogd is. Het gebruik van kostbare stalen modellen is voor het maken van afwijkingen op de standaardvorm niet aan te raden. Aan te brengen voorzieningen moeten zijn afgestemd op de modellen en de voorspanning. Door de productiewijze wordt de voorspanning pas in de elementen aangebracht als deze op maat wordt gebracht door het beton te zagen en de voorspandraden of -strengen door te slijpen. Op dat moment grijpt de voorspanning aan, waardoor de elementen een vervorming (verkorting) ondergaan. De bekisting en de baanindeling moeten hierop zijn afgestemd (foto 5.7).

5.7a-b Productie op de lange baan

5.7a-b Productie op de lange baan

De baan zal zo efficiënt mogelijk worden ingepland, soms met elementen die in geheel verschillende bouwprojecten of delen van het bouwproject zullen worden toegepast. Dit kan een zware wissel trekken op de werkvoorbereiding en de engineering. De planning van de productie is daarom wat kritischer. Een deel van de productie versnellen of voortrekken vraagt dan ook de nodige inspanning. Daarom is een goede voorbereidingsfase onontbeerlijk.

Carrousel of stationair

Wanden en keerwanden worden in een carrouselproductie of een stationaire productie gemaakt. Logistiek gezien zijn dit twee totaal verschillende systemen.

Bij carrouselproductie worden de mallen opgebouwd op stalen tafels. Deze maltafels bewegen via rails door de fabriekslocatie, waarbij de tafel halt houdt bij een bewerkingsplaats. De volgorde van bewerkingen gaat van de opbouw van de zijranden, omranding van raam- en deursparingen, andere sparingen, instortvoorzieningen en wapening tot het betonstorten. Eventueel kan na het storten een nabehandeling of nog een bewerking plaatshebben. Voorbeelden hiervan zijn het aanbrengen van spouwankers of het schuren van het verse betonoppervlak. Meestal gaan de volle maltafels in een klimaatkamer waarbij de verharding onder geconditioneerde omstandigheden plaatsheeft.

Bij de productieplanning moet goed rekening worden gehouden met een zo gelijkmatig mogelijke werkverdeling per bewerkingsplaats. Voorkomen moet worden dat de carrousel voor een langere periode stilvalt doordat een van de bewerkingsplaatsen onevenredig veel arbeidstijd vraagt. Bij sommige carrousels is hierop geanticipeerd door de mogelijkheid van zijwaartse uitneem- c.q. parkeermogelijkheden in te bouwen.

Een ander aandachtspunt in dat kader vormt de volgorde van opbouw.

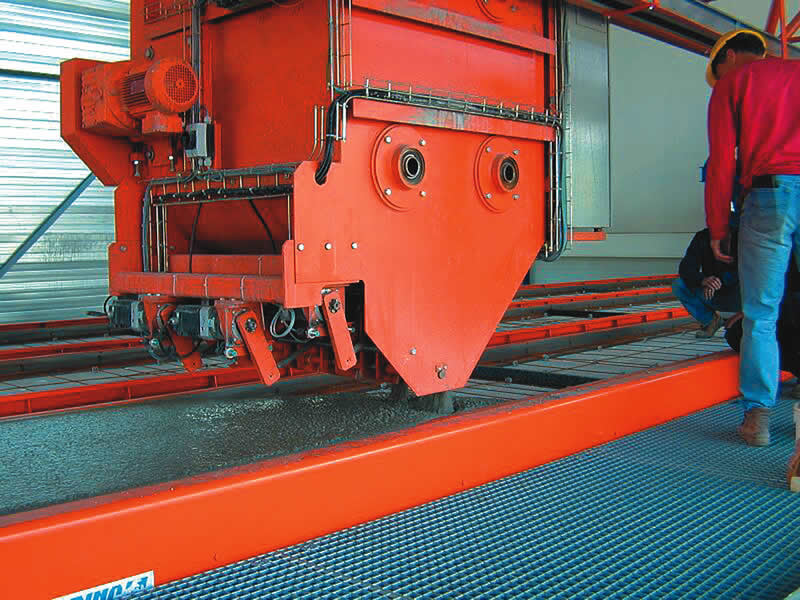

Bij de stationaire productie (foto 5.8) bevindt de maltafel zich op een vaste plaats, waar alle handelingen en bewerkingen plaatshebben. Het opbouwen van de mal, het aanbrengen van de instortvoorzieningen en wapening en het betonstorten gebeuren op één vaste positie.

Hierdoor is er veel transport van materialen en materieel nodig. De verharding van het beton kan worden beïnvloed door de maltafels te verwarmen en de elementen met zeilen af te dekken.

5.8a-b Stationaire productie

5.8a-b Stationaire productie

Het ontkisten van de betonelementen kan geschieden door de maltafel met het betonelement in zijn geheel te kantelen met een zogenoemde kanteltafel, tot deze nagenoeg verticaal staat. Het element kan, na verwijdering van de bovenregel van de mal, eenvoudig aan de hijshaken uit de mal worden gehaald.

Het element kan ook horizontaal uit de mal worden getrokken. Het toepassen van deze methode betekent dat de wapening zodanig moet zijn berekend en aangebracht, dat deze wijze van ontkisten mogelijk is.

Er bestaat nog een derde methode. Hierbij kan het element met behulp van een zogenoemde vacuümzuiger uit de mal worden gehaald. Voorwaarde voor het toepassen van deze methode is dat het element aan de stortzijde vlak is en nagenoeg geen sparingen heeft. De zuigkussens van het vacuümapparaat worden op het vlakke element geplaatst en de aanwezige lucht wordt uit de kussens gezogen, waardoor het vacuümapparaat zich vasthecht aan het element. Na het verticaal omhoog trekken van het element is het zelfs mogelijk om het element te kantelen. Dit betekent weinig tot geen extra wapening voor het ontkisten. Deze wijze van ontkisten wordt meestal gebruikt voor dunne betonnen elementen.

De productie van breedplaatvloeren gebeurt over het algemeen volgens de carrouselmethode. De opbouw van de mal, het aanbrengen van voorzieningen, de productie van wapening en het betonstorten zijn vergaand geautomatiseerd. Na verharding van de elementen in een klimaatkamer worden deze (in volgorde van afroep en montage) vlak uit de mal gehaald en op elkaar gestapeld tot een samenhangend pakket voor de bouwplaats.

Voor kleine geprefabriceerde elementen, zoals balken, kolommen, trappen en bordessen, geldt over het algemeen de stationaire productiewijze waarbij de elementen na de vereiste verharding uit de mal worden gehaald en in dezelfde positie als waarin het storten plaatshad, op het tasveld worden opgeslagen.

De afmetingen van de verschillende elementen zijn zowel afhankelijk van de productiemethode als fabrieksgebonden. Voorts kan de kraancapaciteit in de productiehal een beperkende factor zijn.

Instortvoorzieningen en productie

Instortvoorzieningen kunnen worden geplaatst aan mal- en stortzijde. Naast het esthetische aspect (schone zijde bijvoorbeeld in de entreehal van een gebouw), kunnen de instortvoorzieningen ook bepalend zijn voor de keuze van mal- en stortzijde. Daarom is het altijd nuttig in een vroeg stadium overleg te voeren met architect en fabrikant om te bepalen welke zijde als schone zijde moet en kan worden aangemerkt.

Het tijdstip waarop een bepaald element geproduceerd gaat worden, is afhankelijk van de door de aannemer gewenste levering. Andere factoren zullen overigens tevens een rol kunnen spelen, zoals de afmetingen van een element. Afhankelijk van de productiemethode bij de fabrikant zal deze veelal starten met het grootste element bij een reeks van dezelfde dikte of met het element waarvan het grootste aantal moet worden geproduceerd. Deze werkwijze geldt vooral bij de stationaire productie. De grootste afmeting is bepalend voor de afmetingen van de mal. Gaandeweg de productie van de elementen zal op dezelfde mal een steeds kleiner wordend element geproduceerd gaan worden om, op termijn, wellicht twee kleine elementen op deze ene mal te kunnen produceren.

Deze productievolgorde is veelal geheel anders dan de montagevolgorde. En voor de engineeringsfase komt de productievolgorde niet altijd overeen met de ideale plaatsingsvolgorde. Men begint doorgaans met de productie van het element met de grootste serie, omdat men dan de mal niet hoeft om te bouwen.

Bij een carrouselproductie echter zal het veelal een just-in-time productie zijn, omdat de mal voor elk element meestal opnieuw opgebouwd gaat worden. Hier kunnen prefab bedrijven flexibel omgaan met de productievolgorde en tegemoetkomen aan de wensen van hun klanten (de aannemerij).

Betontechnologische aspecten

Betonmengsels die worden toegepast in de prefab-betonindustrie verschillen per betonfabrikant. Wel passen bijna alle fabrikanten inmiddels hoogvloeibaar, zelfverdichtend of zelfnivellerend beton toe (foto. 5.9).

5.9 Zelfverdichtend beton vergemakkelijkt de productie

5.9 Zelfverdichtend beton vergemakkelijkt de productie

Hoogvloeibaar beton heeft als voordeel dat het minder getrild hoeft te worden en beter verwerkbaar is dan gewoon beton. Zelfverdichtend beton mag niet worden verdicht; het is kortom zelfverdichtend. Dit is mogelijk door de mengselsamenstelling ingrijpend te wijzigen en nieuwe betontechnologische technieken toe te passen. Bij zelfverdichtend beton zijn de eisen aan de maltafel hoger, omdat elke oneffenheid zich direct aftekent in het element. Ook zijn er gevolgen voor de maltechniek: trilmotoren zijn namelijk niet nodig.

Het betonoppervlak zal voor elke toepassing van een prefab-betonelement aan bepaalde eisen moeten voldoen. Het is verstandig om de te stellen eisen vooraf te bepalen en overeen te komen. Dit voorkomt eindeloze discussies achteraf tussen architect, aannemer en leverancier. Voor het oppervlak van beton biedt CUR-Aanbeveling 100 Schoon beton (tweede, herziene versie, 2013) hiertoe veel aanknopingspunten.

Dichtheid, kleur, structuur en homogeniteit van het oppervlak zijn moeilijk te omschrijven. In NEN 2881, 2886 en 2889 zijn daarom eisen vastgelegd over maximale maatafwijkingen. Dergelijke eisen moeten met kennis van de productie en de montagetechnieken worden bepaald. Een onnodig zware eis kan tot zeer hoge extra kosten leiden. De producent hanteert vaak eigen voorschriften op dit gebied.

Over de oppervlaktestructuur gaat de producent liever uit van het vastleggen van de werkwijze van het afwerken dan van een beschrijving van het eindresultaat. Het eindresultaat is namelijk moeilijk ‘meetbaar’ en onderhevig aan persoonlijke bevindingen.

In verschillende publicaties is getracht deze eisen objectiever vast te leggen. In de praktijk komt de methode in zwang waarbij door middel van proeftegels of proefelementen het eindresultaat wordt overeengekomen. De proeftegel dient als referentie bij het keuren van de elementen. Extra aandacht is nodig voor het opslaan en bewaren van de referentietegels.

Transport

Het transport van de geprefabriceerde betonelementen van fabriek naar bouwplaats geschiedt meestal over de weg. Vervoer over water zal in een enkel geval lucratief zijn. Het kost echter de nodige tijd, zeker als de producten ook nog eens moeten worden overgeslagen. Dit is dus alleen rendabel als de fabriek voldoende elementen kan produceren voor afroep naar de bouwplaats en er vanaf het schip direct kan worden gemonteerd. De 150 ton zware liggers voor de brug Ramspol zijn zo op kostenefficiënte wijze op pontons vervoerd. Boven een bepaald gewicht is transport over water vaak de enige mogelijkheid.

Bij het transport over de weg onderscheiden we normaal en speciaal transport.

Het merendeel van de elementen wordt met normaal transport vervoerd. Bij een elementhoogte van 3,50 m (op Eurotrailer, dieplader) gelden voor een breedte tot 3,0 m geen beperkingen.

Afwijkende elementafmetingen (hoogte, breedte of lengte) of een zwaarder gewicht zijn redenen om het vervoer als speciaal transport te beschouwen. Hiervoor kunnen ontheffingen, aangepaste rijtijden, van te voren uitgestippelde routes en begeleiding van het transport nodig zijn. In het voorbereidingstraject vergt dit het nodige regelwerk en overleg met betrokken instanties. Dit soort procedures vergt veel tijd. ‘Just-in-time’ levering is dan vaak niet mogelijk vanwege de beperkingen in transporttijden.

Voor het vervoer van speciale elementen (foto’s 5.10 en 5.11) zijn diverse specialistische transportmiddelen ontwikkeld en beschikbaar. De mogelijkheden van nachttransport en –montage zijn te benutten. Men moet er wel rekening mee houden dat deze werkwijzen en materieelinzet veel duurder zijn.

5.10 Bijzonder transport van wandelement

5.10 Bijzonder transport van wandelement  5.11 Langste brugliggers ter wereld voor brug Zuidhorn vervoerd over water

5.11 Langste brugliggers ter wereld voor brug Zuidhorn vervoerd over water

De aanvoer van de elementen zal in de meeste gevallen gebeuren in de volgorde van montage, tenzij er voldoende opslagmogelijkheden op de bouwplaats aanwezig zijn. Bij aanvoer just-in-time is een goede planning van de montagevolgorde (routing) belangrijk. De situatie op de bouwplaats kan bepalend zijn voor de keuze van het transportmiddel. De beschikbare ruimte, mogelijk steile hellingbanen, de noodzaak voor tussenopslag op de bouwplaats enz. zijn daarbij van belang.

Opslag

Na productie zullen elementen tijdelijk op het tasveld van de producent worden opgeslagen of, bij voldoende ruimte, op de bouwplaats zelf. Bij het opslaan zijn de soort opleggingen en de plaats van de oplegpunten erg belangrijk. De elementen worden veelal kort na productie uit de mal gehaald. Veel sterkte zal nog niet zijn ontwikkeld - we spreken over de ‘groene sterkte’ - en zo komen de elementen op het tasveld te staan. De constructeur zal van tevoren moeten berekenen wat mogelijk is en daarbij de plaatsen aangeven waar een element op het tasveld moet worden ondersteund. Een verkeerde wijze van opslag op het tasveld veroorzaakt in veel gevallen scheuren of onnodige vervormingen. Uiteindelijk leidt het tot het afkeuren van het element.

Het oplegmateriaal moet geschikt zijn voor de tijdelijke opslag en moet de druk uit het betonelement gelijkmatig kunnen afdragen naar de ondergrond. Vlakke oplegblokken of balken zijn erg belangrijk. Deze kunnen zijn gemaakt van hout of kunststof.

Bovendien kan een verkeerde opslag verkleuringen opleveren door regenwater dat in de holte van een element blijft staan, door ongelijke bezonning, spatwater, roestvorming van onvoldoende beschermde instortvoorzieningen enz.

Bij toepassing van een tussenopslag op de bouwplaats moet deze tijdelijke opslagplaats opgenomen worden in het Arboplan en het V-en-G plan.

Communicatie met de afnemer is in al deze gevallen zeer belangrijk, zeker als de opslag afwijkt van hetgeen in de contractfase is overeengekomen. Een voorbeeld is het verzoek van de afnemer een stapel stenen alvast met de kraan van de vrachtwagen op de eerste-verdiepingsvloer te plaatsen: de stenen moeten daar toch worden verwerkt, dus het scheelt een arbeidshandeling. Maar wie is er vervolgens voor verantwoordelijk als er als gevolg hiervan schade optreedt? (bijv. als de stapel valt of de vloer bezwijkt?)

Montage

De montage van prefab elementen vraagt veel voorbereiding, tijd en kunde van de uitvoerende partijen. Met een goede voorbereiding kunnen chaos, onwerkbare situaties en onveilige omstandigheden op de bouwplaats worden voorkomen. De elementen zijn veelal groot en zwaar en de kraaninzet is gewoonlijk zo kostbaar dat improviseren op de bouwplaats moet worden vermeden. Alle aspecten met betrekking tot montage worden vastgelegd in een montagedraaiboek. De verantwoordelijke constructeur zal een gedegen analyse moeten uitvoeren van de stabiliteit tijdens montage.

5.12 Montage gevelelement voor een woontoren

5.12 Montage gevelelement voor een woontoren

Er is een groot aantal gespecialiseerde montagebedrijven actief, dus de aannemer hoeft deze activiteit niet zelf uit te voeren. Voor een ongestoord verloop van de werkzaamheden moet de bereikbaarheid van de bouwplaats vanaf de openbare weg serieus worden bekeken. Verder is de toegankelijkheid op de bouwplaats een zeer belangrijk aandachtspunt. Er moet zorgvuldig worden nagegaan hoe het zit met de breedte van de beschikbare bouwweg, de mogelijkheden voor het opstellen van de kraan en of er een rangeerterrein of een opstelplaats voor de vrachtwagens is.

5.13 Liggers Ramspolbrug gemonteerd vanaf ponton

5.13 Liggers Ramspolbrug gemonteerd vanaf ponton

Bij de montage van een kantoorpand dat in zijn geheel uit prefab-betonelementen (wanden en vloeren) bestaat, kan het voorkomen dat er elk half uur een vrachtwagen elementen komt afleveren. Het lossen kan dan geschieden vanaf de vrachtwagen of de vervoerder kan de oplegger afkoppelen op een tevoren bepaalde opstelplaats. Maar ook kan een zogenoemde afzetbok op de opstelplaats worden neergezet.

5.14 Bok

5.14 Bok

De kraancapaciteit moet zorgvuldig op de gewichten van de liggers worden afgestemd. De plaats van de kraan tot de positie van de ligger is sterk bepalend voor de kraancapaciteit. In veel gevallen kan met één kraan worden volstaan. Soms wordt de ligger door één kraan opgepakt, verplaatst en door een tweede kraan mede aangepikt, waarna plaatsing in het werk volgt. Dit vereist een uitgebreide kennis van de situatie ter plaatse, de beschikbare kranen en ervaring. Het zal soms goedkoper zijn twee hydraulische kranen in te zetten dan één grote, zware opbouwkraan.

Soms is vanuit de productiewijze bepaald dat de elementen in de lucht moeten worden gekanteld of op een andere speciale manier behandeld. Om dit mogelijk te maken zijn een goede voorbereiding en nauwe samenwerking tussen montage en engineering vereist.

De montage kan gebeuren met een vaste kraan, met de eventueel aanwezige torenkraan of met een mobiele kraan op luchtbanden of rupsen. Als een kraan niet alleen beschikbaar is voor de montage van de prefab elementen, maar ook werkzaamheden voor de andere partijen op de bouwplaats moet verrichten, zullen tevoren duidelijke afspraken moeten worden gemaakt wie op welk moment de beschikking krijgt over de kraan, zodat stagnatie zoveel mogelijk wordt beperkt. De verantwoordelijkheden moeten duidelijk zijn afgesproken. Het montagedraaiboek is in zo’n geval onontbeerlijk. Dit draaiboek geeft aan op welk moment in welke volgorde de elementen, met daarbij vermeld het gewicht, zullen moeten worden gemonteerd. Tevens worden de te gebruiken materialen en het materieel vastgelegd.

Om de veiligheid tijdens de montage te waarborgen, zal een stempelplan uitkomst bieden. Hierin staat omschreven welke soorten stempeling en schoren op welke plaatsen noodzakelijk zijn. Tevens wordt vermeld hoe hoog de stempellasten zijn die op hun beurt nodig zijn om de draagkracht van de ondergrond te controleren. Vermeld moet zijn of bij een meerlaags gebouw de constructie moet worden doorgestempeld, welke stempels tot welk moment moeten blijven staan en of het tijdelijk lossen van stempels mogelijk is.

Het stempelen en schoren moeten zodanig gebeuren dat het gemonteerde element onder geen beding kan omvallen, kantelen of bezwijken. Een gedegen berekening van de montagefase behoort in de voorbereidingsfase reeds te worden uitgevoerd en afgestemd met de verschillende partijen. Nog een belangrijk aspect: in de montagefase moet het gebouw voorzien zijn van deugdelijke veiligheidsvoorzieningen. Al deze zaken moeten omschreven zijn in het V&G-plan.

De veiligheidsvoorzieningen tijdens de montage hebben betrekking op mensen en materiaal. Voor de veiligheid van de montagemedewerkers moeten zaken als randbeveiligingen rondom veiligheidslijnen worden geregeld. Eventueel moeten verkeersmaatregelen worden getroffen. Van het materiaal moeten certificaten beschikbaar zijn met betrekking tot de vereiste keuringen.

Met name het kantelen van de liggers moet worden gezekerd. Dit betreft met name randliggers van railbalken. Dit zijn L-vormige liggers waarvan het zwaartepunt ver naar buiten kan liggen. In dat geval moet de ligger door middel van een schoorconstructie worden gesteund. Railbalken worden meestal op één oplegblok opgelegd. Tijdens het storten van de druklaag moeten de liggers tegen kantelen worden gezekerd.

Het eigengewicht van een element kan excentrisch aangrijpen ten opzichte van de ondersteuningen. Voorbeelden zijn:

- Horizontaal gekromde brugliggers;

- Niet-prismatische kolommen

In deze gevallen moet een stabiliserend element worden aangebracht. Voor gekromde liggers zijn dit bijvoorbeeld verankeringen aan het landhoofd, waarmee een inklemmingsmoment kan worden opgenomen.

Meer en meer wordt duidelijk dat de montagefase ook een belangrijke verantwoordelijkheid is van de constructeur. Het berekenen van hulpconstructies is namelijk in de afgelopen jaren uitgegroeid van een functie die door een werkvoorbereider werd uitgevoerd naar een volwaardige constructeursfunctie. Al tijdens het ontwerp moet de constructeur nadenken over de consequenties van zijn ontwerp voor de uitvoering. Zo kan hij nog tijdig alternatieven uitwerken die de uitvoering eenvoudiger en veiliger maken.

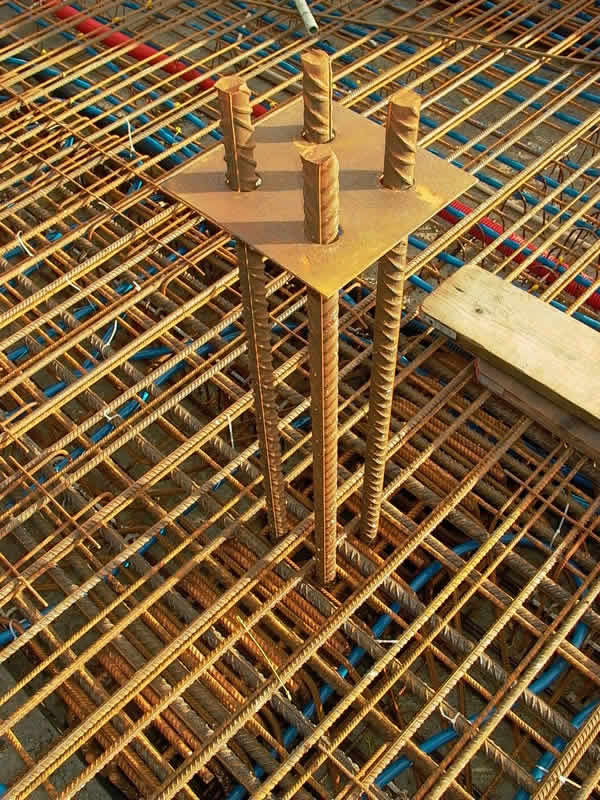

Het stekkenplan van de aansluitend in het werk te storten betonconstructie vormt de eerste basis voor de montage van de prefab (foto 5.15). Het van tevoren inmeten van de stekken in de in het werk gestorte constructie is een zaak die moet gebeuren voordat de montage wordt opgestart.

5.15 Stekken, met stalen plaat gezekerd voor een blijvend juiste plaats

5.15 Stekken, met stalen plaat gezekerd voor een blijvend juiste plaats

In het geval dat een stek niet op de juiste positie staat, is er wellicht nog tijd om hiervoor een oplossing te zoeken en herstelwerkzaamheden uit te voeren, vooraleer de verdere montage wordt opgestart. Problemen oplossen tijdens het monteren is buitengewoon lastig en verstoort het montagetempo. Indien er veel stekken dicht bij elkaar staan, kan het handig zijn om de steklengte uit de betonconstructie te variëren, waardoor het over de stekken laten zakken van het prefab element gemakkelijker kan geschieden. Hierbij moet uiteraard altijd de minimaal benodigde steklengte worden aangehouden.

De stekken worden veelal in de wapening van de fundering meegevlochten. De onderlinge afstand wordt daarbij meestal geborgd door gebruik van een plaatje met een voorgeboord stekkenpatroon. De uitstekende stekken mag men tijdens het verharden van het beton absoluut niet bewegen. Het gevaar van het niet hechten van staal aan beton kan zeer gevaarlijke situaties opleveren.

Het montageplan geeft informatie over de werkwijze en de te gebruiken materialen en hulpmiddelen bij de montage. Dit montageplan moet in nauw overleg met de voor dit deel verantwoordelijke constructeur worden opgezet. Het oplegmateriaal moet omschreven zijn, alsmede de toe te passen mortelspecie voor de horizontale voegen. Verder moet vaststaan of de voeg wordt ondersabeld, afgegoten of geïnjecteerd.

Andere aandachtspunten zijn nog:

- worden de gains in de elementen gevuld door ze vol te gieten met mortelspecie of door ze te injecteren en zo ja, welke mortel wordt er voorgeschreven?

- welke verticale voegen moeten constructief worden gevuld?

- worden de schoren vastgezet door middel van de in de elementen opgenomen schoorankers of door het boren van ankers op de bouwplaats?

De uitvoering van eventueel constructief benodigde lasverbindingen vraagt een plaats in het bouwproces. Wanneer wordt de lasverbinding op de bouwplaats aangebracht, en in welke volgorde moeten de diverse lasverbindingen worden gemaakt? Hoe is de controle op het laswerk geregeld?

Welke voorzieningen zijn er nodig in een zogenoemde ‘natte knoop’ tussen twee prefab onderdelen of tussen een prefab onderdeel en een in het werk gestort gedeelte? Een ‘natte knoop’ is een verbinding tussen twee betononderdelen die door het aanbrengen van wapening of constructieve voorzieningen en het storten van beton op de bouwplaats wordt gemaakt.

Het gebruik van ankers als constructieve bevestiging is tevens voorgeschreven in het montageplan. Worden de voorzieningen voor het bevestigen van een hoeklijn of geveldrager op het werk geboord of worden er instortvoorzieningen in de prefab elementen opgenomen? Een booranker heeft het voordeel dat dit exact op de juiste maat kan worden gezet, onafhankelijk van de diverse maat- en steltoleranties. Voorzieningen die zijn opgenomen in het prefab element, zijn altijd onderhevig aan de maat- en steltoleranties. Het aansluitende onderdeel zal deze maat- en steltoleranties moeten kunnen opvangen.

Bij een booranker kan de in het element aanwezige wapening een rol spelen, indien het booranker in een wapeningszone moet zitten en dit vooraf niet bekend of onderkend is. In het montageplan moet duidelijk omschreven zijn hoe de stabiliteit van het casco of van de onderdelen in de montagefase wordt gewaarborgd. Vooral de schijfwerking van de vloeren is een zeer belangrijk onderdeel dat in de voorbereiding goed moet worden onderzocht en berekend.

Het monteren in winterse omstandigheden of rondom de winter brengt enkele risico’s met zich. Bij de kanaalplaatvloeren moeten de ontwateringsgaatjes goed open zijn en ook open blijven. Water in de kanalen van de vloeren in combinatie met vorst levert onherroepelijk vorstschade op, waarbij de onderschil van de vloer eraf wordt gedrukt en de vloerplaat constructief gezien onherstelbaar is beschadigd.

Voorts moeten de gain-gaten schoon en ontdaan van water worden aangegoten. Water in een gain levert in combinatie met vorst schade op. Ook hier kan de beschadiging constructief onherstelbaar zijn.

5.16a-b Opgetreden vorstschade

5.16a-b Opgetreden vorstschade

De overzichtstekeningen en detailtekeningen die bij de montagefase worden gebruikt, moeten duidelijk zijn en slechts voor één uitleg vatbaar. De tekeningen en berekeningen moeten in overeenstemming zijn met het montageplan. Een goed overleg tussen de uitvoerende en de ontwerpende partijen is in de voorbereidende fase dan ook zeer belangrijk. Stagnatie in de montagefase is altijd zeer kostbaar en verstoort het gehele bouwproces.

Afnamecriteria

Na de interne goedkeuringen bij de producent mag het element op transport naar de bouwplaats. Op de bouwplaats zal het element, alvorens dit wordt geaccepteerd door de afnemer, worden gecontroleerd. Indien gebruik wordt gemaakt van gecertificeerde producten kunnen de keuringen en controles op het werk tot een minimum beperkt blijven. Van tevoren kan met de producent een afspraak worden gemaakt over het beschikbaar stellen van productiecontrolegegevens. Bij afname van gecertificeerde producten is dit niet nodig.

Een afnamekeuring bij gebruik van niet-gecertificeerde producten verdient de nodige aandacht. Hier moeten van tevoren duidelijke afspraken worden gemaakt over de door de leverancier uit te voeren productiecontroles, keuringen en de rapportage daarvan. Tevens moeten in dat geval ook de door de afnemer en zijn opdrachtgever uit te voeren controles en keuringen zijn omschreven.

Het verdient aanbeveling om aan de afnamekeuring van de eerst geproduceerde elementen van elke serie extra aandacht te schenken. Denk bijvoorbeeld aan de eerst aangevoerde kolommen, balken, wanden, liggers, duikers enz.

Regel vooraf de wijze van keuren en de registratie van de keuringen. Maak hierbij gebruik van vooraf opgestelde keuringscriteria voor toleranties, scheurwijdte, oppervlaktestructuur, kleurverschillen en materiaaleigenschappen.

Tevens is het van belang om te controleren op onvolkomenheden en op scheurvorming die tijdens het transport hebben kunnen ontstaan. Aan de hand van het op het element aanwezige label kan de uitvoerder zien of het juiste element, volgens het montagedraaiboek, wordt aangeboden. Het label geeft o.a. informatie over werknummer, gewicht, opdrachtgever, en productiedatum.

Maak vooraf afspraken hoe de afnemer en de leverancier moeten omgaan met elementen die op grond van de vooraf opgestelde keuringscriteria voorlopig worden afgekeurd. Reparatie kan worden verricht volgens goedgekeurde procedures, waarna het element opnieuw ter keuring aan afnemer en bouwdirectie wordt voorgelegd.

Indien een element door de afnemer en de bouwdirectie definitief afgekeurd wordt, is het van belang dat van tevoren duidelijk is omschreven hoe men hiermee moet omgaan.

Kwaliteit, Arbo en Milieu

Kwaliteit, arbeidsomstandigheden, veiligheid en milieu zijn zaken die een onverbrekelijke eenheid vormen binnen het prefab-betonbedrijf. Het verantwoord handelen van een bedrijf binnen de samenleving en het streven naar een duurzame samenleving zijn in toenemende mate onderdeel van het bedrijfsbeleid ..

Het verstandig omgaan met onze natuurlijke bronnen en het bevorderen van het hergebruik van zoveel mogelijk afvalmateriaal, het recyclen, zijn zeer belangrijk. Het verantwoord scheiden van afval of gebruikte materialen is een noodzaak. Prefab beton past uitstekend in een circulaire economie, omdat het zich goed leent voor hergebruik van de oorspronkelijk gemonteerde prefab elementen.

De meeste prefab beton producten zijn KOMO gecertificeerd. Een KOMO-kwaliteitsverklaring geeft het gerechtvaardigd vertrouwen dat een product of dienst voldoet aan de overeengekomen specificaties en de hedendaagse kwaliteitseisen van de markt. De controle wordt uitgevoerd door geselecteerde certificerende instellingen die zijn geaccrediteerd door de Raad van Accreditatie (RvA).

Tijdens het productieproces zullen keuringen en controles plaatshebben. Allereerst zal in veel gevallen de maltafel worden gecontroleerd op de beoogde afmetingen. Voorts zullen de posities van de instortvoorzieningen voor het betonstorten regelmatig worden gecontroleerd. Na het storten en het ontkisten zal het element worden gekeurd op vlakheid, op betonoppervlak en op afmetingen en positie van de instortvoorzieningen. Eventuele onvolkomenheden in betonoppervlak zullen kunnen worden bijgewerkt, eventuele scheurvorming in bepaalde delen zal kunnen worden gerepareerd door het injecteren van kunsthars. De uitgevoerde reparaties moeten voldoen aan de geldende normen en eisen. Al deze controles, keuringen en reparaties zullen moeten worden vastgelegd in een logboek, behorend bij dat element.

De arbeidsomstandigheden worden geregeld in de Arbowet van 1998, met de wijziging van 2007. Deze wet geeft algemene regels over verplichtingen, bevoegdheden en verantwoordelijkheden voor werkgevers en werknemers op het gebied van veiligheid, gezondheid en welzijn tijdens het uitvoeren van het werk. Het is een wetgeving die voortdurend in ontwikkeling is en blijft. In de Arbowet staan twee uitgangspunten centraal: er moet worden gestreefd naar optimale werkomstandigheden en werkgever en werknemer moeten samen werken aan het verbeteren van gezondheid en veiligheid op het werk.

De arbeidsomstandigheden in de prefab-betonindustrie zijn sterk verbeterd door toepassing van de nieuwe betonsoorten hoogvloeibaar, zelfverdichtend en zelfnivellerend beton. Vooral bij toepassing van zelfverdichtend beton is het lawaai van de trilmachines geheel verdwenen. In zo’n geval straalt een betonfabriek een zekere mate van rust uit. Voor het personeel werkzaam in zo’n fabriek betekent het een enorme verbetering van de arbeidsomstandigheden.