7. Voorspanning

Versie: 2015

Hoewel de toepassing van voorgespannen beton na 1945 eigenlijk pas echt plaatshad, is het principe van het voorspannen van beton al veel ouder.

Reeds in 1887 vond Doering beton een interessant materiaal, alhoewel beton veel krimpverschijnselen vertoonde. In het laboratorium bracht hij staaldraden onder trek en stortte daar beton omheen. Hij slaagde redelijk, maar de kwaliteit van het beton was slecht en het staal dat hij gebruikte was evenmin van voldoende kwaliteit. Het beton kon de druk van de op spanning gebrachte draden niet weerstaan. Latere proefnemingen door anderen waren evenmin succesvol. De kwaliteit van het beton en het staal verbeterde wel iets, maar de eigenschappen van beton, met name krimp en kruip, zorgden voor te veel verlies aan kracht. Het effect van de aangebrachte voorspanning werd teniet gedaan.

De Franse ingenieur Eugène Freyssinet, die veel aan de ontwikkeling van het voorspannen heeft bijgedragen, bedacht in 1928 de volgende definitie van voorspannen: “Beton, onder druk gezet door hoogwaardig staal, dat door middel van verwarming of hydraulische vijzels is uitgerekt, kan buigende momenten opnemen. Hierdoor zal de gehele doorsnede meewerken.” Freyssinnet deed veel experimenten, maar het duurde toch tot 1942 voordat hij in de gelegenheid was daadwerkelijk een brug over de Marne in voorgespannen beton uit te voeren. In Duitsland kwam de ontwikkeling eveneens op gang, mede door de noodzakelijk geachte snelle aanleg van de eerste autosnelwegen teneinde het leger snel te kunnen verplaatsen. Vooral Dischinger en Finsterwalder boekten vorderingen. Hieruit is het Dywidag stavensysteem ontwikkeld.

Na 1945, met de herbouw van Europa, kwam de toepassing van voorgespannen beton in alle mogelijke vormen goed op gang. Mede door het ontwikkelen van nieuwe systemen en betere beton- en staalkwaliteiten nam het een grote vlucht. Juist door die verbetering van de kwaliteiten van beton en staal zijn we nu in staat slanker te bouwen en hebben constructief ontwerpers nog meer mogelijkheden.

Materialen

De basismaterialen van voorgespannen beton zijn beton en staal. Materialen die al eeuwenlang bekend zijn. Beton wordt uitgebreid behandeld in hoofdstuk 9 e.v. In dit hoofdstuk licht de aandacht bij het toe te passen staal.

Staal

De noodzaak van hoogwaardig staal voor voorgespannen beton werd al vroeg onderkend. Vandaar dat Freyssinet het zo uitdrukkelijk in zijn definitie heeft opgenomen. Het huidige betonstaal is al van veel betere kwaliteit dan vroeger. Werd zo’n 50 jaar geleden nog hoofdzakelijk FeB 220 toegepast, nu is B 500 standaard.

In 1907 werden proeven genomen om beton onder voorspanning te brengen met staal met een vloeigrens van 240 N/mm2 en een spanning in het staal van 140 N/mm2. Dat werd geen succes en lag niet alleen aan het beton. In 1920 werden gelijksoortige proeven genomen maar nu met een staalkwaliteit van 310 N/mm2. Hiermee werden betere resultaten bereikt, maar ook die kwaliteit is voor voorspanning nog veel te laag. Eén van de redenen, dat de treksterkte van voorspanstaal hoog moet zijn, ligt in het feit dat voorspanstaal in de tijd gezien kracht verliest bij het onder spanning staan. Dit verschijnsel heet relaxatie.

De vervaardiging van voorspanstaal is onder meer gericht op hoge treksterkten, wat mede wordt bereikt door een uitgebalanceerde samenstelling van het staal en door de juiste toevoeging van met name koolstof, silicium en mangaan. Binnen de gestelde regelgeving heeft elke fabrikant zijn eigen receptuur. Naast de chemische samenstelling zal het staal na walsing of het verkrijgen van de juiste diameter een warmtebehandeling ondergaan en mechanisch worden nabehandeld om de juiste eigenschappen te verkrijgen.

Er bestaan drie vormen van voorspanstaal: draden, staven en strengen; elk met een eigen fabricageprocédé. Het staal wordt in de hoogoven de juiste chemische samenstelling gegeven. Het wordt geleverd in de vorm van een draad van bijvoorbeeld 20 mm voor draden en strengen en in de vorm van ‘knuppels’ voor staven.

In beide gevallen wordt het basismateriaal in een aantal baden goed gereinigd. Voor het maken van de draden wordt het staal door middel van trekken door achter elkaar geplaatste matrijzen op de juiste diameter gebracht. Dan wordt het materiaal weer opgewarmd tot circa 1000 °C en door geforceerde luchtkoeling teruggebracht naar een temperatuur van omstreeks 500 °C. Tijdens het oprollen op ringen wordt het staal onder een bepaalde spanning gebracht om nog betere eigenschappen te verkrijgen, die vooral het relaxatiegedrag ten goede komen. Bij strengen, die uit 3 of 7 draden van een bepaalde diameter bestaan, worden de draden na het trekken samengeslagen tot de gewenste vorm. Na het samenslaan wordt de streng verwarmd tot 1000 °C en eveneens door middel van geforceerde lucht gekoeld tot circa 500 °C. Bij het oprollen op ringen, de zogenoemde coils, wordt het staal op spanning gebracht, mede in verband met het verbeteren van de relaxatie.

Strengen zijn verkrijgbaar in de diameters 9; 12,5; 12,9; 15,2; 15,7 en 18 mm. Grotere diameters zijn in ontwikkeling. Binnen Europa worden de strengen geleverd in de kwaliteiten FeP 1770; 1860; 2060 en 2160. In Nederland is FeP 1860 het meest gangbare. Staven worden uit de knuppels gewalst tot de gewenste diameter. Bij staven is vooral de chemische samenstelling van belang voor de kwaliteit. Direct na het walsen wordt het staal kort onder een trekspanning gebracht en daarna ‘ontlaten’, het weer opwarmen tot ca. 450 °C. Hierdoor wordt het staal dat door het ‘koud’ walsen hard was geworden, weer voldoende taai. Staven worden geleverd met diameters van 18 tot 50 mm en in de kwaliteit FeP 1030 / 1050. Voorheen was ook staalkwaliteit FeP 1230 zeer gebruikelijk, maar deze wordt niet meer geproduceerd en is daardoor niet meer verkrijgbaar.

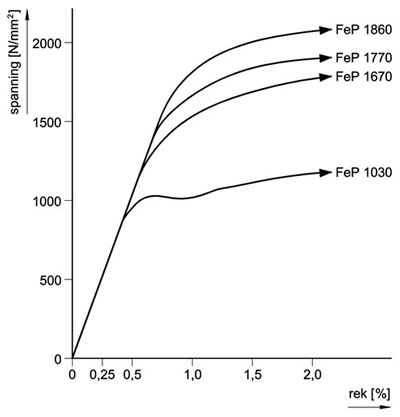

Bij de drie vormen van voorspanstaal wordt het staal onder speciale condities op een temperatuur van 450 tot 500 °C gebracht. Bij deze temperatuur en onder deze condities krijgt het staal zijn speciale eigenschappen. Wordt het staal later blootgesteld aan een hogere temperatuur, dan zal het die speciale eigenschappen verliezen en de hoge sterkte van het staal zal afnemen. Daardoor is het van belang dat voorspanstaal binnen de toepassing altijd goed beschermd wordt tegen hogere temperaturen (brand). De grafiek van figuur 7.1 geeft het verschil weer in kwaliteit van de verschillende staalsoorten.

7.1 Staalsoorten en hun kwaliteit

7.1 Staalsoorten en hun kwaliteit

Aan de helling van de hoek is te zien, dat de E-modulus van betonstaal en voorspanstaal gelijk is. Het afbuigen van de spanningslijnen wordt veroorzaakt door het afnemen van de diameter van de proefstukken. Bij gebruik van voorspanstaal mag de spanning nooit zo hoog opgevoerd worden, dat het afbuigend gebied wordt bereikt. In dat gebied wordt de vervorming van het staal veel groter dan de toename van de kracht zou doen vermoeden en is breuk van het materiaal waarschijnlijk.

Beton heeft een aantal eigenschappen die in combinatie met staal een uitstekend bouwmateriaal opleveren. Beton heeft echter een paar eigenschappen die nadelig zijn voor het toepassen in voorgespannen beton: krimp en kruip. Krimp is het korter worden van beton door uitdroging in de verschillende stadia van verharding. Kruip is het korter worden van beton in de tijd als het onder druk wordt gebracht. Dit staat los van de elastische verkorting die optreedt bij het onder druk brengen van beton. Krimp wordt veroorzaakt door uitdroging. Er verdwijnt water uit het beton door verdamping of een verschil in dampspanning tussen beton en de relatieve vochtigheid van de lucht. Dus, hoe minder water in het beton aanwezig is, hoe minder krimp er optreedt. Verder geldt, hoe minder vocht uit het beton kan verdampen, hoe minder krimp.

Minder water toepassen tijdens de vervaardiging van betonspecie heeft als bijkomend effect dat de (druk)sterkte van het beton toeneemt. Indien bij het hydratatieproces geen water uit het beton kan treden, zal de hydratatiegraad hoog worden. Hierdoor zal het beton minder kunnen kruipen.

Beton zorgt ook voor een goede ‘conservering’ van het staal. Het staal krijgt in het beton een beschermend laagje, waardoor het niet roest. Het staal wordt gepassiveerd. Daarnaast hebben beton en staal dezelfde uitzettingscoëfficiënt, waardoor bij temperatuurverandering geen inwendige spanningen in de constructie optreden.

De hoge treksterkte maakt staal zeer geschikt voor toepassing in voorgespannen beton. Maar voorspanstaal heeft ook enkele nadelige eigenschappen, zoals relaxatie. Relaxatie is te vergelijken met een elastiekje dat gedurende enige tijd wordt uitgerekt. Na een aantal dagen is ‘de rek er uit’ en zal het elastiekje niet meer terugkeren naar de oorspronkelijke lengte. Het heeft dus aan kracht verloren. Bij voorspanstaal moet die relaxatie zo gering mogelijk zijn om voldoende kracht in de constructie over te houden. In paragraaf 7.1 is bij de fabricage beschreven hoe dat kan worden bereikt.

Een andere nadelige eigenschap van voorspanstaal is de gevoeligheid voor corrosie. In het algemeen kan worden gesteld: hoe hoger de staalkwaliteit, des te groter de gevoeligheid voor corrosie. Corrosie veroorzaakt onder meer doorsnedevermindering, waardoor de spanning in het staal toeneemt en de kans op breuk groter wordt. Daarnaast zal, indien de corrosie wat ernstiger vormen heeft aangenomen, putcorrosie kunnen ontstaan, waarbij een concentratie van waterstofionen in de putjes aanwezig is. Hierdoor verandert plaatselijk de samenstelling van het staal en zal het kunnen bezwijken. Dit noemt men spanningscorrosie.

Een andere vorm van aantasting van staal is de aantasting door chloridenionen. Dit kan optreden indien de betonconstructie wordt blootgesteld aan zeewater, zeelucht met daarin veel vocht of het strooien van pekel bij gladheidbestrijding. Chloridenionen tasten staal in zijn algemeenheid snel aan. De doorsnede vermindert sterk, waardoor vooral bij voorspanstaal breuk zal kunnen optreden en de constructie sterk beschadigd kan raken.

Voorspanstaal moet dus zeer goed tegen elke vorm van corrosie of aantasting worden beschermd, zowel tijdens de opslag als tijdens de uitvoering en in de definitieve constructie.

Principe van het voorspannen

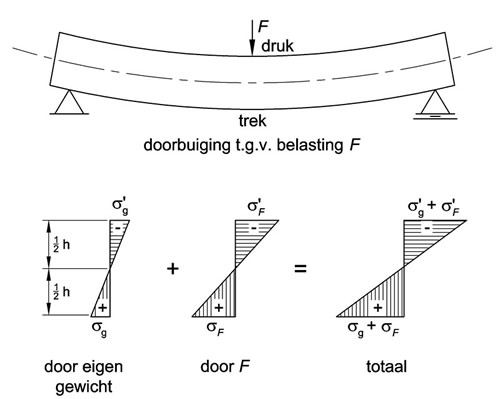

Gewapend beton is beton waarin staal is verwerkt. Dit staal is bij een onbelaste constructie passief. Op het moment dat de constructie, bijvoorbeeld een ligger, wordt belast, zal de onderzijde van de ligger langer willen worden. Het beton komt onder trek te staan. Beton kan moeilijk trek opnemen. Het daar aanwezige staal kan dit wel en zal die trekkracht opnemen. Vanwege het feit dat de onderkant door doorbuiging toch langer wordt, zullen in het beton kleine scheurtjes ontstaan. Juist die scheurtjes zorgen ervoor dat het staal langer moet worden, onder spanning komt en dus de trekkracht opneemt (figuur 7.2a-b).

7.2a Spanningsdiagram door een belasting F van een balk van homogeen materiaal

7.2a Spanningsdiagram door een belasting F van een balk van homogeen materiaal  7.2b Spanningsdiagram door een belasting F van een gewapend-betonbalk

7.2b Spanningsdiagram door een belasting F van een gewapend-betonbalk

Gewapend beton is per definitie gescheurd. In de voorschriften zijn regels opgenomen om de scheurvorming te beperken tot aanvaardbare proporties.

Begint bij gewapend beton het staal pas actief te worden als de constructie wordt belast, bij voorgespannen beton moet het staal juist vooraf actief zijn. Immers de definitie van Freyssinet luidt, dat het beton buigende momenten op kan nemen als het beton door het hoogwaardig staal onder druk is gebracht en zodoende de gehele doorsnede meewerkt.

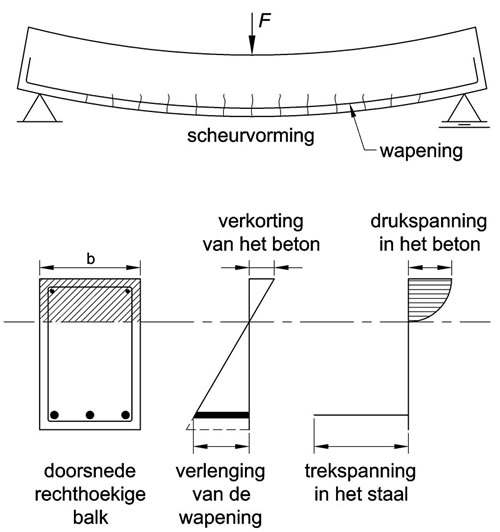

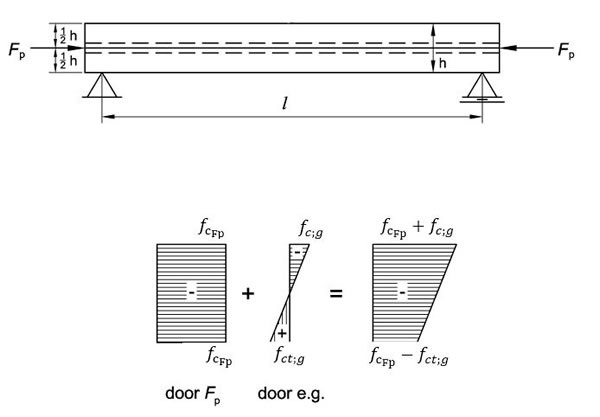

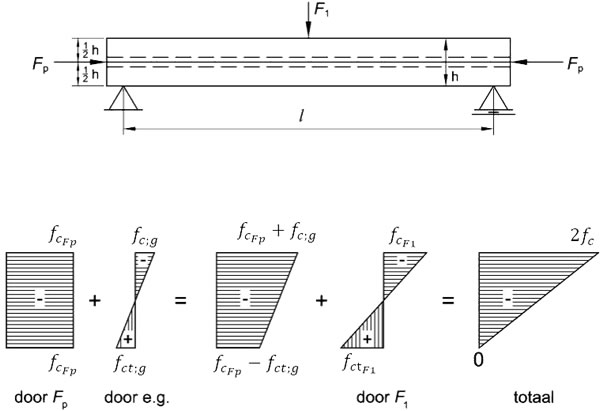

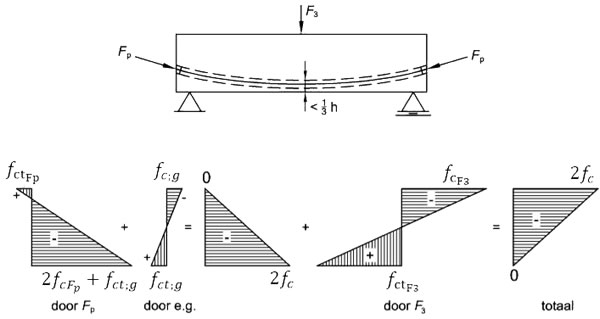

Als op een balk een voorspankracht in het centrum wordt aangebracht, ontstaat de situatie van figuur 7.3.

7.3 Centrische voorspankracht Fp met spanningsdiagrammen door alleen het eigen gewicht

7.3 Centrische voorspankracht Fp met spanningsdiagrammen door alleen het eigen gewicht

De drukspanning ten gevolge van de voorspankracht is fcfp en de trekspanning in de onderste vezel door het eigen gewicht is fctg. Door optelling van de spanningen volgens het superpositiebeginsel blijkt, dat in de onderste vezel druk is ontstaan in plaats van trek. Dit is in figuur 7.3 te zien. Wordt de balk belast door een kracht F 1 dan wordt het verloop van de spanningen als weergegeven in figuur 7.4.

7.4 Balk met centrische voorspanning en kracht F 1 met spanningsdiagrammen

7.4 Balk met centrische voorspanning en kracht F 1 met spanningsdiagrammen

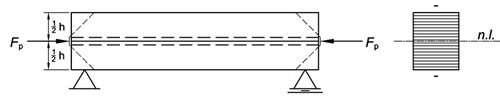

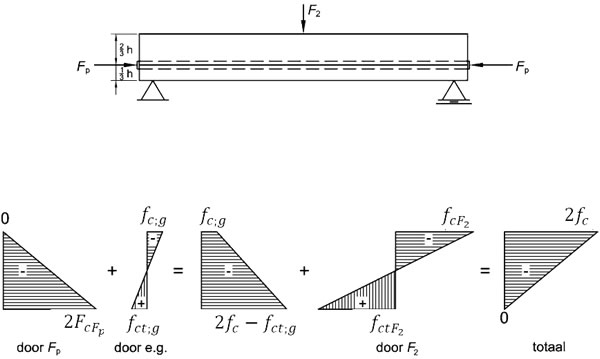

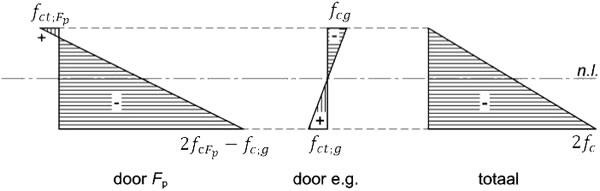

Door het optellen van de spanningen, die het gevolg zijn van de uitwendige krachten F p en F 1 wordt de trekspanning in de onderste vezel nul. De balk is volledig voorgespannen, ofwel ‘de aagebrachte voorspankracht is zo groot, dat nergens in de constructie trek optreedt.’ Hieruit blijkt dat bij centrische voorspanning de druk in de bovenste vezel nogal toeneemt om onderin geen trek te laten optreden. Efficiënter is het om de plaats en grootte van de voorspankracht dusdanig te kiezen, dat de drukspanning bovenin niet toeneemt, terwijl geen trekspanning in de onderste vezel optreedt. Dit kan worden bereikt door de voorspankracht excentrisch aan te brengen. Als de centrisch aangebrachte voorspankracht wordt vergeleken met een excentrische voorspankracht, dan ontstaat het beeld van figuur 7.5.

7.5a Centrische en excentrische voorspankrachten

7.5a Centrische en excentrische voorspankrachten  7.5b Voorspankrachten Fp met spanningsdiagrammen

7.5b Voorspankrachten Fp met spanningsdiagrammen

Het aangrijpingspunt van de excentrische voorspankracht is zodanig gekozen, dat de spanning in de bovenste vezel juist nul is. De voorspankracht grijpt op ⅓ van de hoogte aan en ligt op, wat in de mechanica wordt genoemd, de rand van de kern. De kern van een doorsnede is het gebied, waarbij een kracht die binnen de randen van de kern wordt aangebracht, geen trekspanning oplevert in de buitenste vezel.

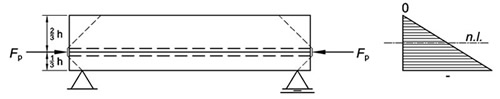

In voorgaand voorbeeld is F p in beide gevallen even groot. Dat betekent dat de oppervlakten van de beide spanningsdiagrammen even groot zijn. De drukspanning in de onderste vezel van de excentrisch aangebrachte voorspankracht is dus tweemaal zo hoog als die van de centrisch aangebrachte kracht. Als nu de balk met de excentrische voorspankracht belast wordt met een kracht F 2 zal het duidelijk zijn, dat die kracht tweemaal zo groot kan zijn als de kracht F 1 bij de centrisch voorgespannen balk.

7.6 Excentrische voorspankracht en spanningsdiagrammen

7.6 Excentrische voorspankracht en spanningsdiagrammen

De drukspanning in de onderste vezel door F p bedraagt 2∙fcFp en door het eigen gewicht fctg. De maximale spanning door F2 mag niet groter worden dan 2∙fcFp - fctg. De drukspanning in de bovenste vezel veroorzaakt door F 2 zal dan ook 2∙fcFp - fctg bedragen. Wordt dit vergeleken met de spanningsfiguren van figuur 7.6, dan zal duidelijk zijn dat door excentrische voorspanning de toegestane belasting tweemaal zo hoog kan zijn als bij centrisch aangebrachte voorspanning.

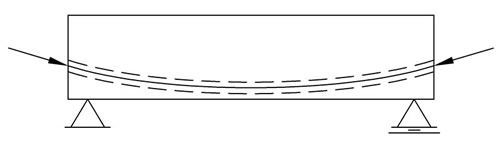

In de voorbeelden is de vergelijking gemaakt met een puntlast in het midden van de balk. Het eigen gewicht en/of een gelijkmatige belasting geven zoals bekend een ander verloop van de krachten over de lengte van de balk. De momentenlijn vertoont een parabolische vorm. Om nog beter gebruik te maken van de voorspankrachten in de constructie, kunnen de voorspanelementen in een gebogen vorm worden aangebracht (figuur 7.7).

7.7 Gebogen voorspanelement in een balk

7.7 Gebogen voorspanelement in een balk

Bij excentrisch aangebrachte voorspanning is de druk in de onderste vezel maximaal en in de bovenste vezel nul. De constructie zal dus ongelijkmatig verkorten. Onderin meer dan bovenin. De balk zal tijdens het voorspannen willen opbuigen en in de bovenste vezel dreigt trek te ontstaan. Op het moment van opbuigen zal het eigen gewicht van de balk gaan werken en de trek door voorspanning zal direct worden gecompenseerd door de druk van het eigen gewicht (figuur 7.8).

De maximale belasting op de balk kan worden bepaald door een kracht F 3 aan te brengen, die de trekspanning veroorzaakt door het eigen gewicht compenseert (figuur 7.8).

7.8 Spanningsfiguren door eigen gewicht (e.g.) en Fp bij gebogen verloop

7.8 Spanningsfiguren door eigen gewicht (e.g.) en Fp bij gebogen verloop  7.9 Gebogen voorspanning met spanningsfiguren

7.9 Gebogen voorspanning met spanningsfiguren

Bij deze voorbeelden van de principes van voorspanning is het uitgangspunt geweest een volledig voorgespannen balk. In een betonconstructie is conform de voorschriften altijd wapening aanwezig. Deze wapening moet ondermeer het scheuren van beton tijdens de verharding voorkomen..

Scheurvorming in voorgespannen beton moet aan de voorschriften voldoen en is aan strengere eisen onderhevig. Het gevolg zal zijn, dat een bepaalde hoeveelheid wapening extra moet worden aangebracht om de scheurvorming te beperken.

Vormen van voorspanning

Voorspanning kan op verschillende manieren op of in de constructie worden aangebracht. De meest bekende manieren zijn wellicht de voorspanning in prefab-betonconstructies en de voorspanning die bij ter plaatse gestorte betonconstructies wordt aangebracht. Bij deze laatste vorm worden de voorspanelementen in sparingbuizen in het beton opgenomen. Deze manieren of vormen worden respectievelijk voorspanning met voorgerekt staal en voorspanning met nagerekt staal genoemd.

Daarnaast is het mogelijk een constructie op een andere manier onder voorspanning te brengen, namelijk door voorspanelementen buiten de betonconstructie aan te brengen. Deze vorm staat beter bekend als uitwendige of externe voorspanning.

Tuien van een tuibrug brengen eveneens een voorspanning in de brug aan. Voorspanstaal wordt verder gebruikt bij het verankeren van grondkerende constructies of om opdrijven van ondergrondse bouwwerken te voorkomen.

Voorspanning met voorgerekt staal

Grote voorgespannen betonconstructies, zoals bruggen met grote overspanningen, spreken tot de verbeelding, maar meer dan 90% van het voorspanstaal wordt verwerkt in prefab-betonelementen. De bekendste zijn de liggers voor bruggen en viaducten, naast liggers voor bijvoorbeeld vloeren van parkeergarages. In de prefab-betonindustrie is er eigenlijk geen beperking meer voor het toepassen van voorgespannen beton. De enige voorwaarde voor de prefab-betonindustrie is, dat de vorm per aantal redelijk standaard moet zijn om economisch te kunnen werken. Tot een aantal jaren geleden waren gewicht en afmetingen nog wel een beperking, maar door grote investeringen van prefab-betonfabrieken in mallen, spanbanken en hijsmaterieel, kunnen zware, lange en gebogen elementen worden gemaakt in uiteenlopende vormen.

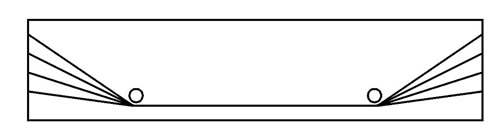

Het principe van voorspannen met voorgerekt staal is, dat het voorspanstaal voorafgaand aan het storten van het beton onder spanning wordt gebracht. De voorspanelementen, draden of strengen worden door een mal gevoerd en aan weerszijden van de mal één voor één gespannen, of alle tegelijk: het zogenoemde ‘lange-banksysteem’. Kenmerken van voorspanning met voorgerekt staal zijn:

- in de betonconstructie hebben de voorspanelementen geen verankeringen en de krachtsoverdracht gebeurt door aanhechting tussen staal en beton;

- de voorspanelementen lopen rechtlijnig. Een gebogen vorm van de voorspanelementen wordt benaderd door op bepaalde punten zogenoemde neerdrukpunten aan te brengen die het mogelijk maken het gebogen verloop rechtlijnig te benaderen (figuur 7.10).

7.10 Principetekening neerdrukpunten

7.10 Principetekening neerdrukpunten

Verankeren

Er zijn twee gebruikelijke manieren om de voorspanelementen te verankeren: op de mal of op aparte verankeringsblokken.

Mal

Verankering op de mal komt veel voor. Niet alleen bij kleinere elementen, maar ook heipalen, voorgespannen breedplaatvloeren en holle vloerelementen zijn daar voorbeelden van. Aan weerszijden van de baan, die soms wel 160 m lang is, worden de benodigde hoeveelheden voorspanstrengen verankerd en één voor één gespannen. Bij breedplaatvloeren en heipalen wordt eerst de benodigde zachtstaalwapening aangebracht en daarna het juiste aantal voorspanstrengen van een bepaalde diameter. Na het spannen wordt het beton gestort, bij de heipalen en de breedplaatvloeren vaak met geautomatiseerde stortsystemen. Bij de holle vloerelementen wordt de elementenmachine op de mal geplaatst en gevuld met beton. De machine beweegt zich voort, doordat het beton door middel van draaiende tapse spiralen die overgaan in stalen buizen ter grootte van de benodigde sparing, vanuit de ontvangbak op de mal wordt aangebracht en verdicht. De machine vervaardigt op deze manier een holle plaatvloer van 160 m of meer. Het begin en het eind, die van mindere kwaliteit zijn, worden afgezaagd. Als het beton nog vers is, worden de benodigde sparingen gemaakt door het beton ter plaatse te verwijderen. De vloerelementen worden op lengte gezaagd en in opslag gelegd.

Lange-banksysteem

Bij zwaardere voorgespannen prefab elementen is het niet mogelijk op de mal af te spannen. De verankering van de voorspanstrengen heeft daarom plaats in zogenoemde ankerblokken. Zo’n productiebaan wordt in het spraakgebruik een bank genoemd met daaraan toegevoegd het aantal kN dat aan voorspankracht kan worden uitgeoefend, maar dan uitgedrukt in tonnen, bijvoorbeeld een 1000-tons, een 1500-tons of een 2000-tons bank (foto 7.11).

Aan weerszijden van de mallen, op een onderlinge afstand van soms meer dan 60 m, zijn zware ankerblokken opgesteld. In deze zwaar gefundeerde ankerblokken is een groot aantal gaten aangebracht om de benodigde voorspanstrengen te kunnen plaatsen. Het aantal gaten is groot om alle mogelijke soorten balken te kunnen maken. Aan één zijde is een tweede, zware staalconstructie aangebracht. Tussen deze twee stalen schotten zijn zware vijzels geplaatst, die aan het begin van het productieproces op een van tevoren vastgestelde afstand zijn uitgepompt. Na het aanbrengen van de benodigde zachtstaalwapening in de balkmal worden de voorspanstrengen volgens een patroon door de ankerblokken en de kopschotten gevoerd. De strengen worden gespannen op circa 30% van de benodigde voorspankracht. Soms allemaal tegelijk, soms één voor één. Nadat de mal gereed is en klaar voor het stort, worden de voorspanstrengen op de voorgeschreven spanning gebracht met geijkte spanapparatuur.

Nadat het beton is gestort en verhard, wordt de balk ‘ontspannen’, door de zware vijzels, die aan één zijde van de bank zijn uitgepompt, in te trekken. Hierdoor neemt de spanning op de voorspanstrengen buiten de balk af en kan de balk verder worden afgewerkt en opgeslagen.

7.11 Lange bank voor het produceren van grote en gebogen liggers

7.11 Lange bank voor het produceren van grote en gebogen liggers

Veiligheid

Bij het maken van voorgespannen prefab-betonconstructies moet grote aandacht worden geschonken aan de veiligheid. Als een streng is voorgespannen, is de kracht die op de streng staat gemiddeld 150 tot 200 kN. Vooral bij de grotere lengte van de gebruikte mallen levert breuk van een streng een groot gevaar op voor alle personen, die zich in de directe nabijheid van de werkplek bevinden. De streng zal met een enorme snelheid slingerend door de hal gaan. Bij het vervaardigen van holle vloerelementen is het gebruikelijk op regelmatige afstanden beugels over de baan te plaatsen zodat bij breuk de betreffende streng in de baan blijft. Bij palen is dat niet nodig omdat er op geregelde afstanden kopschotten zijn aangebracht. Bij balken is voldoende wapening aanwezig om te voorkomen dat de streng uit de mal springt. Wel moeten in alle gevallen aan de verankeringszijden van de elementen veiligheidsschotten zijn aangebracht. Bij breuk van een streng of het bezwijken van een verankeringswig kan de streng ook naar achter schieten en daar zeer ernstige verwondingen veroorzaken bij de daar aanwezige personen.

Nagerekt staal

Bij een voorgespannen constructie met nagerekt staal wordt eerst het beton gestort en na verharding wordt de benodigde voorspankracht aangebracht. Dit kan alleen maar als de voorspanelementen zich vrij in de betonconstructie kunnen bewegen. Ook moet de voorspankracht op een goede manier op de constructie worden overgebracht. Hiertoe zijn in het beton sparingen nodig en aan de uiteinden moeten de elementen kunnen worden verankerd. In tegenstelling met voorspanning met voorgerekt staal geschiedt dit dus niet door aanhechting. De verankering gebeurt met een schroef- of wigverankering (zie 7.5).

Uitwendige voorspanning

Een constructie kan worden voorgespannen zonder de voorspanelementen in het beton op te nemen, de zogenoemde uitwendige of externe voorspanning.

In Nederland is het nog niet veel toegepast, maar het is wel in opkomst. Uitwendige voorspanning wordt vooral in kokerconstructies toegepast. De elementen worden dan verankerd in de einddwarsdragers en worden in de holle ruimte van de kokers door middel van zogenoemde deviatoren op de buigpunten aan de constructie bevestigd (foto 7.12).

7.12 Viaduct met uitwendige voorspanning, over de A4 bij Schiphol (foto Bouwdienst Rijkswaterstaat)

7.12 Viaduct met uitwendige voorspanning, over de A4 bij Schiphol (foto Bouwdienst Rijkswaterstaat)

Deze manier van voorspannen kan voordelen hebben. De wanden, waarin bij deze constructies meestal de voorspanelementen zijn opgenomen, kunnen dunner worden uitgevoerd. Een besparing van omstreeks 10% van het eigen gewicht van de constructie is mogelijk. Verder wordt uitwendige voorspanning gebruikt om bestaande constructies te versterken. Dat kan zowel bij kokerliggers als andere constructies. Aandacht moet worden geschonken aan beschadiging door brand, vandalisme en aantasting door corrosie of chloride.

Tuiconstructies

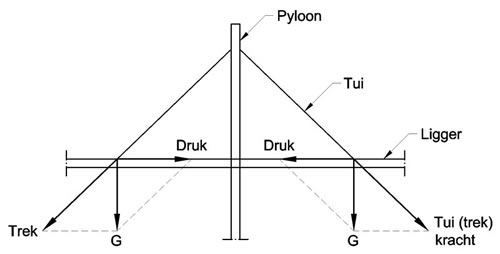

Een tuiconstructie is een bijzondere vorm van uitwendige voorspanning. Afhankelijk van de vorm van de tuiconstructie wordt de constructie die door de tuien wordt ‘gedragen’ beschouwd als een ligger op een groot aantal verende steunpunten. Door de schuine vorm van de tui zal deze een horizontale druk uitoefenen op de constructie, zoals in figuur 7.13 is aangegeven.

7.13 Principe van de krachtsverdeling in tuien

7.13 Principe van de krachtsverdeling in tuien

De spanning in de tuien zal in verband met een grotere kans op vermoeiing van het staal lager zijn dan bij een voorspanelement in een betonconstructie. In het algemeen zal de spanning niet groter zijn dan circa 45% van de breukkracht van het staal, terwijl dat bij een gewone voorgespannen constructie op circa 75% ligt bij het aanbrengen van de voorspankracht.

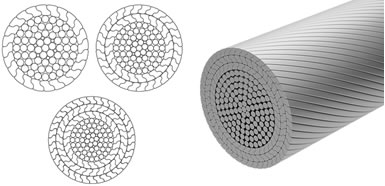

Tuien kunnen bestaan uit voorspanstrengen, voorspandraden of geslagen kabels. Dit zijn kabels die vooraf op maat in een fabriek worden vervaardigd en kunnen bestaan uit staalkabels van speciaal staal of geprofileerd staal dat op een bepaalde manier is geformeerd. Een voorbeeld is de zogenoemde lock coiled cables. (zie figuur 7.14)

7.14 Tuien type lock coiled cable

7.14 Tuien type lock coiled cable

Voorspanstrengen moeten worden beschermd tegen corrosie. Dit kan door de afzonderlijke draden van de strengen te verzinken met een laagdikte van circa 25 m en de individuele strengen vervolgens te omhullen met een geëxtrudeerde HDPE-omhulling. De streng kan in- en uitwendig worden voorzien van wax of vet. In alle gevallen is het aan te raden de strengen die een tui vormen op te nemen in een grote, dubbelwandige HDPE-buis. Deze buitenste omhulling zorgt voor de eerste bescherming tegen weersinvloeden, met name tegen UV-straling. Vaak zijn deze omhullingen voorzien van een uitwendige spiraal met een grote spoed. De spiraal wordt slechts gevormd door een kleine ribbel van enkele millimeters. Deze ribbel voorkomt dat wind en regen uit één richting de tui in haar eigen frequentie brengt. Dit kan grote schade toebrengen aan de tui en de gehele tuiconstructie. De ondereinden van de tuien moeten worden beschermd tegen aantasting door pekel en tegen vandalisme.

Vandalismebuizen worden nagenoeg altijd toegepast. Verticaal gemeten vanaf het rijdek wordt de lijn bepaald waartoe de vandalismebuizen minimaal moeten reiken. Een maat van 3 tot 6 m wordt in de praktijk gehanteerd.

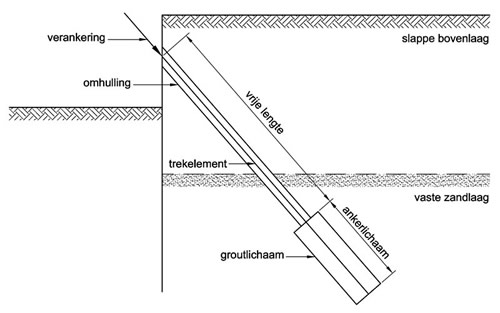

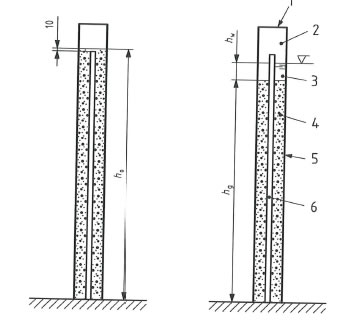

Groutankers

Een ander toepassingsgebied van voorspanstaal is het verankeren van grondconstructies, damwanden, vloeren van tunnels, kelders en andere bouwdelen, die kunnen opdrijven door grondwater. Het is gebruikelijk deze opwaarts gerichte kracht op te laten nemen door trekpalen. Tijdens de bouw fungeren deze vaak als drukpalen, al is dat niet altijd het geval. Bij draagkrachtige gronden is het goedkoper om in plaats van trekpalen een andere vorm van trekelementen te kiezen, zoals groutankers. Een groutanker bestaat uit een trekelement van staal, dat verankerd is in een draagkrachtige zandlaag op voldoende diepte. De verankering bestaat uit een omhulling van het element in de zandlaag door grout van voldoende doorsnede en lengte (figuur 7.15).

7.15 Geschematiseerd anker

7.15 Geschematiseerd anker

Het element kan bestaan uit voorspanstaven, drie of meer voorspanstrengen, een holle buis die aan het einde is voorzien van een spiraal of een GEWI-staaf. Dit is een staaf met een lagere staalkwaliteit dan voorspanstaal. Hierdoor zal de diameter van de staaf groter moeten zijn dan bij een voorspanstaaf, maar de corrosiegevoeligheid is minder.

Groutankers moeten bij toepassing in een definitieve constructie altijd zijn voorzien van een dubbele corrosiebescherming. Het grondwater kan agressieve stoffen bevatten, die de functie van het groutanker ernstig kunnen aantasten. De dubbele corrosiebescherming moet volgens de Euronorm bestaan uit een omhulling van het trekelement buiten het ankerlichaam door HDPE, al of niet voorzien van vet of was. Daarnaast moet een bescherming van grout worden aangebracht. Bij de meeste systemen zal dit gebeuren in een HDPE-buis.

Het vervaardigen van een groutanker geschiedt als volgt: een holle buis van voldoende diameter wordt aan het ondereinde afgedicht met een stalen punt. De buis wordt in de grond gebracht door middel van spoelboren of slaan. Nadat de buis op de vereiste diepte is gekomen, wordt de binnenzijde van de buis zorgvuldig gespoeld met water. Dit spoelen moet de zekerheid geven dat geen grond in de buis aanwezig is. Daarna wordt de buis gevuld met grout. Het geprefabriceerde trekelement wordt in de buis gebracht. De buis wordt circa 100 mm getrokken, waarbij de stalen punt achterblijft. Het grout in de buis wordt nu onder druk gezet (circa 30 tot 40 bar). De buis wordt weer een stukje getrokken onder handhaving van de druk op het grout en onder toevoeging van grout. Dit wordt herhaald tot de lengte van het groutlichaam, dat als verankering dienst doet, is bereikt. Vervolgens wordt de buis getrokken. Er wordt nog wel grout toegevoerd, maar niet meer onder druk. Nadat het grout voldoende is verhard en de te verankeren constructie is gerealiseerd, wordt het trekelement onder de juiste voorspanning gebracht. Alle groutankerconstructies moeten voldoen aan CUR-rapport 166. Bij de holle buizen voorzien van een spiraal (ook wel avegaar genoemd), is de werkwijze anders. Bij een definitieve constructie moeten de buizen over de zogenoemde vrije lengte verzinkt zijn en indien nodig voorzien van een bitumenlaag vanwege de dubbele corrosiebescherming conform de Europese normering. De onderste buis met de aangelaste spiraal wordt de grond ingedraaid onder toevoeging van grout. In de vaste zandlaag lopen het boormoment en de druk van het grout op. Door het anker draaiend op en neer te bewegen wordt het benodigde groutlichaam gemaakt. De overige procedure is gelijk aan de andere groutankertypen.

Voorspansystemen

Systemen met schroefdraadverankeringen

Schroefdraadverankeringen komen voor bij draden of staven. Bij staven wordt het schroefdraad over de volle lengte mee gewalst, of wordt op een gladde staaf de schroefdraad op de gewenste lengte koud gerold. Staven komen voor in diverse diameters, van 18 tot 50 mm. Draden worden hoofdzakelijk toegepast met een diameter van 7 mm. In Nederland zijn eigenlijk twee voorspansystemen op basis van staven met schroefdraadverankeringen op de markt:

- staven grove ribbel en glad door DSI, VSL met name afkomstig van producent Annahütte;

- staven met doorlopende relatief fijne draad van het merk Maccalloy.

Schroefdraadsystemen met draden zijn in het verleden veelvuldig toegepast, maar worden momenteel vanwege economische redenen niet meer toegepast. Staven zijn te verkrijgen tot een maximale lengte van 32 m. Moet een voorspanelement langer zijn, dan kunnen de staven worden verlengd door middel van koppelmoffen (figuur 7.16).

7.16 Stavensysteem met moffen

7.16 Stavensysteem met moffen

Bij gladde staven met een gerolde schroefdraad moet de lengte van de schroefdraad nauwkeurig worden opgegeven. Hierbij moet rekening worden gehouden met de benodigde schroefdraadlengte voor het spanhulpstuk, de zogenoemde spindel en de verlenging van de staaf tijdens het spannen. De gerolde schroefdraad heeft een spoed van 3 mm, de gewalste schroefdraad 13 tot 18 mm. Bij korte staven is het beter voor een gladde staaf met gerolde schroefdraad te kiezen. De zetting van de moer is hier maar 0,5 mm. Bij de gewalste schroefdraad is dat 1,5 mm, waardoor een groter verlies aan voorspanning ontstaat.

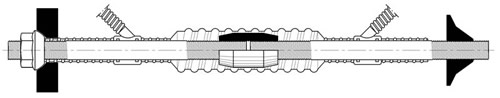

Systemen met wigverankering

Verankering door middel van wiggen heeft plaats door een holle driedelige wig om een streng te schuiven en deze in een taps gat in een plaat vast te drukken. Het aantal strengen van een voorspanelement varieert van 1 tot 55. Eénstrengssystemen of monostrengen worden veelal toegepast in dunne constructies in de woning- en utiliteitsbouw. In het algemeen worden de monostrengen uitgevoerd als VZA-systeem (Voorspanning Zonder Aanhechting). Dit zijn voorspanstrengen die voorzien zijn van in- en/of uitwendig vet en een HDPE-omhulling. In Nederland zijn regulier 6 á 7 voorspansystemen op de markt met wigverankeringen (foto 7.17). De systemen zijn wereldwijd bekend.

7.17 Voorspansysteem met wigverankering

7.17 Voorspansysteem met wigverankering

Het principe van de verankering is voor alle systemen hetzelfde: de driedelige wig in een taps gat. De vorm van de ankerplaat, ingestort of buiten op geplaatste ankers en de manier van spannen verschillen van systeem tot systeem. Bij verankeringen wordt onderscheid gemaakt tussen spanbare en niet-spanbare of blinde verankeringen. Blinde verankeringen kunnen bestaan uit spanbare verankeringen, die soms zijn voorzien van een borgplaat om de wiggen vast te houden. Ook komt het voor dat een streng wordt uitgerafeld en hydraulisch vervormd en zodoende de blinde ingestorte verankering vormt.

Uitvoering

Voorspanning in een constructie vereist een zorgvuldige voorbereiding. De voorspanelementen hebben een verloop, dat door de constructeur is bepaald en dat nauwkeurig gevolgd moet worden. Afwijkingen hiervan hebben consequenties voor de draagkracht van de constructie. Bij dikkere betonconstructies moeten daarvoor speciale supporten worden gemaakt (zie tevens paragraaf 5.6) , nauwkeurig van maatvoering, om een vloeiend verloop van het voorspanelement te waarborgen. Bij de voorbereiding moet bedacht worden of de voorspanelementen op een veilige manier kunnen worden gespannen en of de elementen, indien van toepassing, op een juiste wijze volledig kunnen worden geïnjecteerd. Hier moet aan de veiligheid van de medewerkers op de bouwplaats, maar ook aan die van derden, grote aandacht worden geschonken.

Voor voorspanstaven met gerolde schroefdraad geldt dat de schroefdraadlengte nauwkeurig moet worden besteld. Te lange schroefdraad kost onnodig veel en te weinig schroefdraad geeft onvoldoende verlenging en voorspankracht. De uitvoering van voorspanning is voorbehouden aan gecertificeerde bedrijven met geschoold personeel. Meestal hebben zij gunstige contracten met de leveranciers van voorspanstaal, omhullingen, cement en de benodigde toeslagstoffen om te injecteren. De overige onderdelen van de voorspanning behoren tot door die bedrijven gevoerde systemen en zijn niet vrij te verkrijgen.

Aanvoer en opslag

De aanvoer en opslag van het voorspanstaal vereisen zorgvuldigheid. Voorspanstaal is door de hoge spanningen die in het materiaal optreden bij het spannen, kwetsbaar voor beschadigingen en gevoelig voor corrosie. Zowel in opslag als in gespannen toestand. Staven moeten op voldoende afstand en vrij van de grond worden opgeslagen in een droge loods. Soort bij soort, maar indien mogelijk liefst geen twee kwaliteiten op één project. Voorspanstrengen worden geleverd in ringen, zogenoemde coils. De diameter van de coils bedraagt 1 – 1,50 m. Dat betekent dat de strengen strak zijn opgerold en onder behoorlijke spanning staan. Zelfs in deze toestand kan spanningscorrosie optreden als het staal wordt blootgesteld aan zeer vochtige omstandigheden of zeelucht. De enige vorm van corrosie die in de voorschriften is toegestaan is de zogenoemde vliegroest. Dit is roest die met een droge doek is te verwijderen. Putroest leidt vrijwel altijd tot afkeuring van het staal. Indien het niet wordt opgemerkt of ondanks de roest toch wordt toegepast, is de kans zeer groot dat breuk optreedt zelfs als het al is geïnjecteerd.

Bij voorkeur moet voorspanstaal worden gelost en geladen met singels om beschadiging en doorsnedevermindering tegen te gaan. Voorspanstaal mag niet worden opgeslagen in de nabijheid van plaatsen waar las- en brandwerkzaamheden worden uitgevoerd. Las- of brandspetters leiden tot plaatselijke verhitting van het voorspanstaal. Als het staal verhit wordt tot boven een temperatuur van circa 450 C zal het van structuur veranderen en bezwijken bij omstreeks 50% van de oorspronkelijke breukkracht. Werkzaamheden met een slijptol, waarbij de vonken langdurig op het staal terechtkomen, leiden tot breuk van het staal. Contact met olie, vet en zuren moet eveneens worden vermeden. Olie en vet verminderen de aanhechting van de injectiespecie, wat tot scheurvorming in de constructie kan leiden.

De omhulling moet droog worden opgeslagen. De omhullingbuis is slechts 0,25 mm dik en roest dus zeer snel door. Daarnaast kan roestvorming in de buis leiden tot vervuiling van het voorspankanaal en verstopping bij het injecteren.

Het benodigde cement voor het injecteren mag niet te vers en niet te oud zijn. Te vers vraagt een te grote hoeveelheid aanmaakwater en te oud cement kan klontvorming geven en verstoppingen. Het cement (in zakken of bulk) moet in een droge omgeving worden opgeslagen.

Montage

Gespecialiseerde bedrijven monteren de voorspanelementen, maar het aanbrengen van de omhullingsbuizen kan onder toezicht worden overgelaten aan derden. Van belang is dat de omhullingsbuizen vloeiend door de constructie lopen, zowel horizontaal als verticaal. Een slingerend voorspankanaal veroorzaakt meer wrijving tijdens het spannen, een lagere voorspankracht en dus een minder draagkrachtige constructie. Veel aandacht moet worden besteed aan de maatvoering en de vorm van de supporten. Tijdens het storten moeten de omhullingsbuizen goed op hun plaats blijven. De bevestiging van de omhullingsbuizen aan de supporten moet zodanig zijn dat verplaatsing niet op kan treden. Daartoe wordt geadviseerd ook verticale steunen aan te brengen, zodat de buizen zijdelings niet kunnen verschuiven.

De verankeringen met het eerste deel van de omhulling moeten altijd haaks op het afspanvlak staan. Haaks om te voorkomen dat bij het spannen de strengen of staven aan buiging of dwarskracht worden onderworpen. Vrijwel altijd is breuk het gevolg.

Bij zware constructies, zoals viaducten, bruggen en grote in het werk gestorte liggers of vloeren, zullen de verankeringen nooit haaks op het kopvlak staan. Als het kopvlak van de constructie dan ook nog scheef is, ontstaan ingewikkelde kopkisten. Het is aan te raden om dan de kopbekisting te prefabriceren en deze inclusief gemonteerde ankers te stellen. Zodoende is een betere maatvoering mogelijk. Bij voorspanelementen met meer strengen (≥9) wordt de wapening direct achter de verankeringen zwaar en ingewikkeld. De voorspankrachten veroorzaken achter de verankeringen grote splijtkrachten in het beton, die door wapening moeten worden opgenomen. Het beton moet overal goed worden verdicht, maar direct achter de verankeringen mogen persé geen grindnesten of onvoldoende verdichte plaatsen ontstaan. Als achter een verankering het beton minder goed is verdicht, zal het bezwijken, de verankering vervormen en het voorspanelement bezwijken. Herstel van zo’n situatie is uiterst moeilijk en zeer kostbaar.

Aanbrengen voorspanstrengen

Als de omhullingbuizen zijn geplaatst en de verankeringen aangebracht, worden de voorspanstrengen ingebracht. Hiervoor zijn twee methoden: streng voor streng en alle strengen tegelijk. De laatste methode wordt niet veel meer toegepast, maar kan in bijzondere gevallen noodzakelijk zijn.

Bij de eerste methode wordt gebruik gemaakt van een machine, die door middel van tegen elkaar in draaiende rollen de streng met grote snelheid het kanaal induwt. De rollen staal kunnen zijn voorzien van een nylon band, zeker noodzakelijk bij PE-omhulde strengen voor toepassing van VZA. De coil wordt achter de machine geplaatst. De streng wordt volgens de aanwijzing op de coil eruitgehaald en in de machine geduwd. Via een flexibele geleidingsbuis, ook wel hose genoemd, die is aangesloten op de verankering wordt de streng de omhulling in geduwd (foto 7.18). Om grotere lengten te kunnen inbrengen is de snelheid van de streng groot, in sommige gevallen wel 50 km/uur. Bij het uitkomen van de streng aan het andere einde van het voorspankanaal levert dat groot gevaar op voor daar aan het werk zijnde mensen. De machines zijn weliswaar voorzien van een in te stellen lengtestop, maar vanwege de noodzakelijk overlengte van de strengen gebeurt dat pas bij circa één meter voorbij het uiteinde van het kanaal. De omgeving van elk kanaal moet dus worden afgezet om zware ongelukken te voorkomen. Daarnaast kan het voorkomen dat bij het behalen van grote snelheden tijdens het inschieten van de strengen de streng door de dunwandige omhulling heen schiet. Het is af te raden werkzaamheden te laten uitvoeren in de omgeving van de in te schieten voorspankanalen.

Deze methode van het inschieten van strengen wordt toegepast tot een lengte van 250 m met niet al te grote krommingen van het voorspankanaal. De optredende wrijving wordt anders te groot, waardoor de rollen van de machine gaan slippen. Wrijving kan worden verminderd door de strengen te voorzien van een minimale hoeveelheid emulgeerbare minerale olie, die op de streng wordt aangebracht . De meeste machines zijn hiervoor uitgerust.

7.18 Pushmachine

7.18 Pushmachine

Als de wrijving toch te groot is, wat bij rondlopende voorspanelementen met meer strengen vrijwel altijd het geval is, moeten alle strengen tegelijk worden aangebracht. Een mogelijkheid is om dan net zoveel coils te plaatsen als er strengen in het voorspanelement zitten. De strengen worden zorgvuldig tot één geheel geformeerd. De eerste drie strengen worden met linnen tape over een behoorlijke lengte omwikkeld. Daaromheen wordt, op enige afstand achter de kop van de eerste drie strengen, de volgende serie strengen geplaatst. Ook deze worden over een grotere lengte omwikkeld met linnen tape. Daaromheen de volgende serie totdat het juiste aantal is bereikt. Op deze manier is een taps uiteinde gecreëerd om de wrijving tijdens het inbrengen zoveel mogelijk te verminderen. Om het geheel wordt een vlieter geplaatst. In het kanaal is een trekdraad aangebracht. Dit gebeurt door een balletje waaraan een dunne nylondraad is bevestigd, door het kanaal te blazen of een draad Ø 7 mm door het kanaal te schuiven waaraan de trekdraad is bevestigd. De vlieter wordt aan de trekdraad vastgemaakt. Scherpe onderdelen moeten worden vermeden. De trekdraad is aan de andere zijde bevestigd aan een lier, of een kraan en een grote trommel. De op deze wijze geformeerde strengen worden nu gelijkmatig in het voorspankanaal getrokken. De krachten die daarbij nodig zijn, kunnen oplopen tot boven de 100 kN. Een andere methode is de strengen vooraf in een loods te formeren en op te rollen op een grote haspel en deze op de bouwplaats op gelijke wijze in te trekken. Het voordeel is dat per coil kan worden gewerkt en er minder verlies aan voorspanstaal optreedt.

Nadat het voorspanstaal in het werk is aangebracht mogen geen laswerkzaamheden meer worden verricht. Vooral bij minder goed lasequipement heeft vonkoverslag plaats met als gevolg plaatselijke inbranding van voorspanstaal en breuk.

De uiteinden van de strengen voorspanstaal moeten worden beschermd tegen vervuiling tijdens het storten. Om de strengen wordt hiertoe meestal een stuk omhullingbuis geschoven. Als de strengen zijn ingebracht, moeten de benodigde ontluchtingen op de hoogste punten van de omhullingbuizen worden geplaatst en de buizen nagelopen op eventuele verschuivingen, deuken en lekkages. Deuken kunnen problemen veroorzaken bij het spannen en injecteren en lekkages kunnen leiden tot het vastzitten van de strengen, zodat de benodigde voorspanning niet kan worden aangebracht of het kanaal niet kan worden geïnjecteerd. Om problemen bij eventuele lekkage te voorkomen is het aan te raden tijdens en tot omstreeks 3 uur na het storten de voorspanelementen in de kanalen af en toe te bewegen, door ze heen en weer te trekken.

Invloeden op de voorspankracht

De grootte van de voorspankracht kan worden beïnvloed door: kruip, krimp en relaxatie.

Kruip

Kruip is het korter worden van beton in de tijd onder constante druk. Door kruip van het beton na het voorgespannen, neemt de voorspankracht af en wordt de draagkracht van de constructie minder. Kruip kan niet worden voorkomen, maar wel beperkt door de kwaliteit van het beton zo groot mogelijk te maken. Een zo laag mogelijke water-cementfactor is de meest aangewezen weg. Kruip neemt in de tijd af. Jong beton onder druk kruipt meer dan oud beton. In de prefab-betonindustrie wordt met kruip terdege rekening gehouden door uitgekiende betonsamenstellingen te maken. In situ beton is vaak minder gevoelig voor kruip. Weliswaar wordt in een vroeg stadium het eerste deel van de voorspankracht aangebracht, maar men heeft de mogelijkheid het laatste deel van de voorspankracht pas na enkele weken aan te brengen, zodat de “vroege kruip” wordt gecompenseerd.

Krimp

Krimp is het korter worden van beton door uitdroging. Ook voor krimp geldt dat de grootte van de krimp afneemt in de tijd. De krimp zal minder zijn naarmate de water-cementfactor lager is. Bij voorspanning met nagerekt staal zal de invloed van krimp op de grootte van de voorspankracht gering zijn. Bij voorgerekt staal wel wat groter, omdat daar de voorspankracht al na enkele uren of een etmaal wordt aangebracht. Constructeurs moeten daarmee rekening houden.

Relaxatie

Relaxatie is het verminderen van de spanning in het staal in de tijd als de lengteverandering door het aanbrengen van de voorspankracht gelijk blijft. Het relaxatieproces stopt na een bepaalde tijd. Hoe groter de spanning ten opzichte van de breuk, hoe groter de relaxatie zal zijn.

Methode van voorspannen

Indien bij nagerekt staal de voorspanning per element in één keer tot 100% wordt aangebracht, zal door de elastische verkorting van het beton de voorspankracht in zijn totaliteit minder zijn. Als bijvoorbeeld eerst tot 60 of 70% van de uiteindelijke voorspankracht wordt gespannen en pas na het ontkisten de resterende voorspankracht wordt aangebracht, wordt het verlies door de elastische verkorting van het beton voor een groot deel gecompenseerd.

Wrijving

Tijdens het spannen zullen in het hele systeem verliezen aan kracht of spanning optreden. In de hydraulische pomp, in de vijzel, in de verankering en in het voorspankanaal.

Wrijvingsverliezen in de pomp en de vijzel kunnen exact worden bepaald in een laboratorium of een werkplaats met een goede testuitrusting. De wrijving in het voorspankanaal niet. Deze is afhankelijk van het theoretisch verloop van de voorspanning en de uitvoering. Als de omhullingen exact volgens de tekeningen zijn aangebracht, zou de wrijving exact kunnen worden berekend. Dit zal echter nooit het geval zijn, omdat kleine afwijkingen altijd voorkomen. In de voorschriften is daarmee rekening gehouden. Een zo nauwkeurig mogelijke uitvoering zal een zo klein mogelijke wrijving geven.

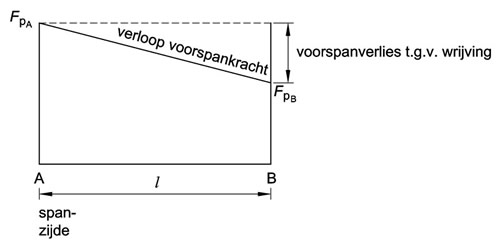

7.19 Wrijvingsverlies bij eenzijdig spannen

7.19 Wrijvingsverlies bij eenzijdig spannen

In figuur 7.19 is schematisch aangegeven hoe de wrijving in een constructie verloopt als de vijzel wordt geplaatst aan zijde A en daar de voorspankracht F pA wordt aangebracht. In B wordt de voorspankracht FpB gemeten. Het verschil tussen F pA en F pB is het wrijvingsverlies. Hierbij is ervan uitgegaan dat geen verlies in het anker optreedt.

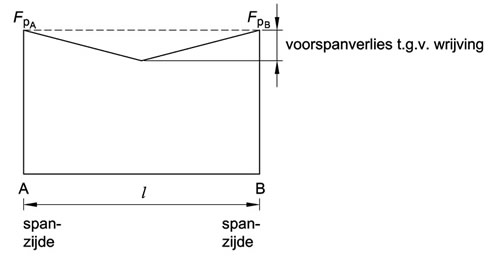

Vooral bij langere constructies en een groot verloop van het voorspankanaal in horizontale of verticale richting is dit verlies niet acceptabel voor de constructeur. Er zal niet aan één, maar aan twee zijden moeten worden gespannen. Het wrijvingsverlies zal verlopen volgens figuur 7.20.

7.20 Wrijvingsverlies bij tweezijdig spannen

7.20 Wrijvingsverlies bij tweezijdig spannen

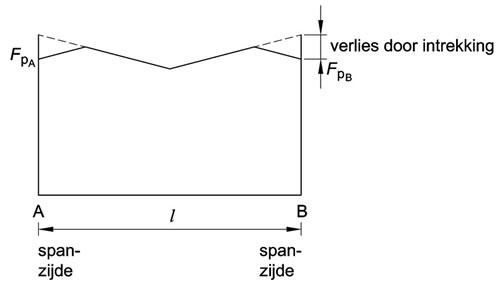

Te zien is dat het verlies aan voorspankracht met de helft is teruggebracht. Bij het verankeren van voorspanning met wiggen zal in het anker een verlies aan voorspankracht optreden door de wigzetting. Deze zetting bedraagt afhankelijk van het voorspansysteem 5 - 14 mm en zal een plaatselijk verlies opleveren. In figuur 7.21 is dat geschematiseerd.

7.21 Verloop voorspankracht bij wigverankering

7.21 Verloop voorspankracht bij wigverankering

Een schroefverankering heeft een veel kleinere zetting. Voor korte voorspanelementen kan het dus aantrekkelijker zijn om voor een voorspansysteem met schroefverankering te kiezen. Bij een aantal systemen bestaat de mogelijkheid de wigzetting te compenseren, zodat geen verlies in de verankering optreedt.

Het spannen

Met het spannen van een voorgespannen constructie met nagerekt staal kan worden begonnen, nadat het beton de vereist druksterkte heeft bereikt. Dit kan worden bepaald door middel van rijpheidsmetingen of door het beproeven van op de bouwplaats gemaakte kubussen. Een terugslaghamer geeft hooguit een indicatie, maar is van te veel factoren afhankelijk om een juiste druksterkte te kunnen bepalen. In het spanprotocol is de vereiste betondruksterkte gegeven per spanfase. Deze betondruksterkte is vaak gegeven in de karakteristieke waarde fck. De gemeten waarde moet gezien worden als gemiddelde kubusdruksterkte en moet 8 N/mm² hoger liggen dan de karakteristieke waarde.

De verankeringen moeten goed zijn aangebracht. De te gebruiken spanapparatuur moet recent geijkt zijn. Door het aanbrengen van de voorspankracht zal de betonconstructie elastisch verkorten. De bekisting moet dit mogelijk maken. Bij uitstekende dwarsdragers of andere bekiste onderdelen en bij verzwaarde oplegbalken moet ruimte worden gemaakt in de bekisting om de verkorting van de constructie mogelijk te maken. Zware opleggingen zijn vaak voorzien van een vasthoudconstructie, die voor het spannen in elk geval moet worden verwijderd. Net zoals bij het voorspannen in de fabriek moeten ook bij het spannen van de elementen op de bouwplaats de veiligheidseisen zorgvuldig in acht worden genomen. De ruimte achter de vijzel moet worden afgezet, zodat bij breuk geen letsel aan medewerkers of derden wordt veroorzaakt. Indien mogelijk moeten hier veiligheidsschotten worden geplaatst.

Voorspankracht en manometerstand

De constructeur bepaalt de vereiste voorspankracht en de daarbij behorende verlenging van het voorspanstaal. Verder berekent hij de optredende wrijving.

De constructeur zal tevens aangeven of controleren of de optredende wrijving overeenkomt met de door hem berekende wrijving. Door relaxatie, kruip, krimp en verkorting zal de voorspankracht in de loop der tijd afnemen. Om op tijdstip t∞ toch voldoende voorspankracht over te houden, moet de aanvangsvoorspankracht groter zijn. Deze mag volgens de voorschriften niet groter zijn dan circa 75% van de breukspanning van het betreffende voorspanstaal.

Om spanningsverliezen ten gevolge van intrekking van de wiggen in de verankering enz. te compenseren, mag bij een voorspansysteem met direct optredende verliezen de genoemde waarde met een bepaald percentage tijdelijk worden overschreden. Dit mag alleen tijdens het spannen.

Het maximaal toegestane percentage volgt uit de formule:

- - σp;max = min {k 1 ∙ f pk ; k2 ∙ f p0,1k}

Hierin is:

k 1 = 0,8;

k 2 = 0,9;

f pk = karakteristieke breukspanning

f p0,1k = 0,88 x fpk karakteristieke 0,1%-rekgrensspanning

Voorspanstaal FeP1860 heeft een karakteristieke treksterkte van 1860 N/mm². Conform bovenstaande formule is de kleinste waarde 0,9∙0,88∙1860 is 1473 N/mm².Deze waarde mag slechts tijdelijk gelden bij het spannen alvorens de wigzetting optreedt. De aanvangsvoorspanning, die optreedt na het lossen van het vijzel, wordt als volgt berekend:

- - σpm0(x) = min {k 7 ∙ f pk ; k8 ∙ f p0,1k}

Hierin is;

k 7 = 0,75

k 8 = 0,85

De aanvangsvoorspanning mag voor FeP 1860 maximaal 1391 N/mm² bedragen. Procentueel mag de aanvangsvoorspanning tijdelijk worden verhoogd met ((1473/1391)- 1) = 5,9%.

Bovenstaande is afkomstig uit de Eurocode 2 (NEN-EN 1992-1-1; 2005).

De totale voorspankracht is afhankelijk van de doorsnede van het voorspanelement. Het voorbeeld betreft voorspanstaal met staalkwaliteit FeP 1860. Dit betreft de kwaliteit van een streng Door het oppervlak van de som van alle strengen per kabel te nemen en te vermenigvuldigen met de berekende voorspanstaalspanning, komt men tot de voorspankracht per voorspanelement. Deze kracht moet door het spanbedrijf worden omgerekend naar een hydraulische druk. Als de manometerstand moet worden bepaald, is het van belang de doorsnede van het voorspanelement, de oppervlakte van de plunjer van het vijzel en de wrijvingsverliezen of afwijkingen van de spanapparatuur te kennen.

Tijdens het spannen moet nauwkeurig worden nagegaan of de spanning overeenkomt met de vereiste verlenging. De verlenging wordt eenvoudig berekend met de wet van Hooke:

σ = E x Ɛ,

waarin Ɛ de verhouding tussen verlenging en lengte van het voorspanelement weergeeft. Wordt een grotere verlenging gemeten dan is berekend, dan is óf de spanning te groot en dus de manometerstand niet goed óf de wrijving is minder dan waarop is gerekend. Dit laatste kan zowel nadelig als voordelig zijn voor de constructie. Bij een grotere afwijking dan 5% moet te allen tijde de constructeur gewaarschuwd worden.

De resultaten van het spannen moeten worden bijgehouden in een overzichtelijk spanschema, Zodoende kan later, ook tijdens de gebruiksfase, nog worden nagegaan ‘hoe sterk de constructie is.’

Het injecteren

Doel van het injecteren

Het injecteren van de voorspankanalen heeft een tweeledig doel. Ten eerste om het voorspanstaal goed te beschermen tegen aantasting door corrosie of chloorionen. Door de injectiespecie wordt de pH-waarde in de omgeving van het voorspanstaal hoog met een waarde van 10-12, waardoor het staal gepassiveerd wordt.

Ten tweede wordt een goede verbinding verkregen met het beton van de omliggende constructie, zodat de scheurvorming die bij belasting en vervorming optreedt niet door wapening behoeft te worden opgenomen. Vanwege het gevaar van aantasting door corrosie of chloridenionen moet de scheurvorming van voorgespannen constructies beperkt zijn. Als het beton niet onder trekspanning komt te staan treedt geen scheurvorming op en is, bij een goede kwaliteit van het beton, aantasting vrijwel onmogelijk.

Injectiespecie

De injectiespecie moet voldoen aan de eisen van de normen EN445, 446 en 447. Om aan te tonen dat de injectiespecie voldoet, moet vooraf een geschiktheidsproef worden gedaan , tenzij kan worden aangetoond dat de voorgestelde injectiespecie bij eerdere werken heeft voldaan aan de eisen.

De water-cementfactor moet zo laag mogelijk zijn om waterafscheiding en holle ruimte te voorkomen. De bovengenoemde normen zijn in 2007 gereviseerd, waarna nu met name een hogere eis geldt voor maximale waterafscheiding. Deze waterafscheiding wordt ook wel ‘bleeding’genoemd. Voorheen mocht deze 3% bedragen, terwijl de grens nu op 0,3% is gesteld. Hierdoor is het noodzakelijk dat mengsels moeten worden toegepast met superplastificeerders en stabilisatoren. Het zelfstandig vervaardigen van een mengsel op de bouw door simpelweg één hulpstof toe te voegen aan cement en water, is door de verhoogde eis ondoenlijk geworden. Daarom worden momenteel alleen nog kant-en-klare mortels gebruikt. De testen die tijdens de uitvoering moeten worden uitgevoerd, zijn afhankelijk van de inspectieklasse, zoals in de EN446 is aangegeven. In de ROK is aangegeven dat de klasse 3 behoort te zijn. Hieronder treft u een klein overzicht van de te houden testen:

| Testen op | Methode | Norm/eis | Frequentie | |

| juistheid van het mengsel | Sieve test | 1L, geen klonten | idem flowcone | |

| consistentie | Flowcone of Groutspread | t<25s resp. >140 mm; | 1x na mixen, 2x 30 min na mixen | |

| volumeverandering | Wick Induced | -1% - +5%. in 24 uur | 3 testen project, min 1 p dag | |

| druksterkte | Density / prismas | >27 Mpa < 7dagen | 3 testen bij mixer en outlet | |

| waterafscheiding / bleeding | Wick induced | 0,3% na 3 uur geen verandering | 3 testen project, min 1 p dag |

Een korte omschrijving van de testen:

De sieve test is simpelweg een zeeftest, waarbij één liter mortel door een zeef met maaswijdte 2 mm wordt gefilterd. Indien klonten aanwezig zijn op de zeef, dan is de mortel niet juist gemengd. Voor de controle op juiste consistentie mag worden gekozen tussen de Flowcone test of de Groutspread test. De eerste is het meest gangbare. Bij de Flowcone test wordt de tijd gemeten die nodig is om één liter mortel door een trechter te laten vloeien (zie foto 7.22).

7.22 De Flowcone test

7.22 De Flowcone test

Bij de testen voor de volumeverandering en de bleeding wordt gebruik gemaakt van de Wick induced test. Hier wordt in een doorzichtige buis mortel ingelaten, waarin zich een enkele streng bevindt. Deze streng moet bij aanvang net boven het morteloppervlak uitsteken. Door de gemeten actuele hoogte te delen op de oorspronkelijke hoogte is een percentage volumeverandering danwel bleeding te becijferen (zie afbeelding 7.23).

7.23 Wick induced test

7.23 Wick induced test

De sterkte-eis van de mortel wordt aangetoond door in het werk gemaakte prisma’s van de mortel te laten beproeven. Hiertoe wordt de prisma eerst gebroken en elke helft onder de drukbank beproefd. De druksterkte na 7 dagen moet 27 N/mm² bedragen (zie fguur 7.24).

7.24 Vervaardigen van prisma’s in een stalen mal t.b.v. de strength compression test

7.24 Vervaardigen van prisma’s in een stalen mal t.b.v. de strength compression test

Het injecteren

Een probleem bij het injecteren is het niet volledig gevuld zijn van het kanaal. Dit kan het gevolg zijn van onzorgvuldig injecteren, waardoor niet alle lucht uit het kanaal is verdreven en holle ruimten ontstaan. Het kan echter ook komen door waterafscheiding. Waterafscheiding heeft altijd plaats, ook bij het verwerken van betonspecie. Zaak is om de water-cementfactor zo laag mogelijk te houden en het voorspankanaal goed te vullen. Dit kan worden gecontroleerd door de vullingsgraad te berekenen. Dat wil zeggen de hoeveelheid geïnjecteerde specie te vergelijken met de theoretische hoeveelheid.

Maatregelen in de winter

Indien voorspankanalen in de winterperiode niet geïnjecteerd zijn of kunnen worden, moeten maatregelen worden genomen om bevriezing van de kanalen te voorkomen. Dit kan worden bereikt door de kanalen (regelmatig) door te blazen en waterafvoerende pijpjes op de laagste punten van het spankanaal te monteren. Let wel, deze mogen onder dichtvriezen. Verder kan om condensvorming te voorkomen VPI-poeder worden ingebracht in het kanaal. Dit middel zorgt voor vochtonttrekking in het kanaal en moet na aanbrenging met een compressor worden doorgeblazen.

Afwerking van de verankeringen

Op de tekening moet zijn aangegeven, hoe de verankeringen van de voorspanelementen moeten worden afgewerkt, ofwel beschermd tegen indringing van vocht en chloorionen. Beton, maar ook een afwerkmortel heeft de eigenschap te krimpen, waardoor krimpscheurtjes ontstaan in het oppervlak en in het aanhechtingsvlak. Potentiële aantasting is dan mogelijk. De oppervlakken moeten goed worden nabehandeld om krimp te beperken en nadien een oppervlaktebehandeling te ondergaan. Ontluchtingen moeten adequaat worden behandeld.

Best practice in Nederland is om de voorspanverankeringen op te nemen in sparingen, die later worden aangestort. Meestal zijn deze aanstortingen gewapend. Indien dit niet mogelijk is of indien het risico van corrosieaantastingen hoger dan gemiddeld is, dan kunnen ook kunststof of stalen beschermingskappen worden toegepast. Indien hogere corrosiebeschermende maatregelen nodig zijn, dan kunnen ook bijvoorbeeld kunststof omhullingsbuizen worden toegepast. Het Fib-rapport nummer 33 geeft nadere aanbevelingen aangaande de duurzaamheid van voorspanelementen.

Informatieoverdracht

De voorspanning in een constructie bepaalt de sterkte ervan. De toekomstige gebruiker moet weten waar de voorspanning is gesitueerd en hoe het voorspanproces is verlopen. Hij moet kunnen bepalen of wijzigingen aan de constructie mogelijk zijn en onder welke voorwaarden. Daartoe moet het hele proces betreffende de voorspanning goed zijn beschreven.

Deelwerkplannen, afwijkingsrapporten en keuringsplannen moeten een getrouw beeld kunnen geven van de gerealiseerde constructie. De vigerende ISO-norm, eventueel aangevuld met eisen van de opdrachtgever, moet zeker bij voorgespannen constructies strikt worden gevolgd.

Kwaliteit, ARBO en Milieu

De gehele voorspansystematiek is van oudsher een gebied waar veel is gedaan aan verslaglegging. Spanrapporten zijn vanaf het begin aan gemaakt. Noodzakelijk om niet alleen tijdens de voorspanwerkzaamheden te controleren of de aangebrachte voorspankracht overeenkwam met de vereiste verlenging, maar ook om in de gebruiksfase te kunnen nagaan of de constructie nog voldeed of eventueel zwaarder zou kunnen worden belast. Bij bruggen en viaducten heeft dat regelmatig plaats bij controle op belasting door zware transporten. Je kunt stellen dat werken volgens een kwaliteitssysteem bij voorspanwerkzaamheden een ingebakken gewoonte is. Het is noodzakelijk, omdat hoge eisen worden gesteld aan de uitvoering van voorgespannen betonconstructies. Zowel voorgespannen prefab constructies als in situ gestort beton. Sinds de invoering van de ISO kwaliteitsnormen moet dit natuurlijk ook gelden voor de werkzaamheden, die in nauw verband staan met de voorspanning. Aanbrengen van verankeringen, omhullingen, supporten en de bekisting. Natuurlijk ook voor de kwaliteit van het beton. Beton wordt weliswaar onder certificaat geleverd, maar nabehandeling van beton is minstens zo belangrijk. Daarom moeten (deel)werkplannen en keuringsplannen zorgvuldig worden opgesteld en de mogelijke risico’s goed in kaart worden gebracht. Afwijkingen in ligging van de voorspanelementen hebben direct gevolg voor de wrijving, die groter wordt naarmate de afwijking in de ligging groter is en moet of wel direct gecorrigeerd of gemeld worden aan de constructeur.

Arbo-omstandigheden tijdens het leggen van de omhulling zijn niet anders, dan die gelden bij het aanbrengen van de wapening. Bij het spannen en injecteren ligt de zaak anders. Zoals gemeld is worden de strengen met grote snelheid in de omhulling ingebracht. Een enkele maal is het voorgekomen dat een streng dwars door een omhulling schoot en een werknemer verwondde, die op de bovenliggende wapening aan het werk was.

Vaker is het voorgekomen dat aan het einde van de omhulling iemand werd verwond, omdat de streng niet tijdig werd gestopt. Daarom is het noodzakelijk de constructie aan beide zijden af te zetten zowel bij het inbrengen van de voorspanstrengen als bij het spannen. Bij het spannen moet tevens een veiligheidsschot worden geplaatst op korte afstand van het voor te spannen element. Bij plotselinge breuk of slip van een wig worden deze opgevangen door bijvoorbeeld het houten schot.

Bij het injecteren bestaat het gevaar dat een slang knapt of van een aansluitpunt afschiet.

Wegspuitende injectiespecie kan in de ogen terechtkomen. Behandeling in het ziekenhuis is dan vrijwel altijd noodzakelijk. Personeel dat bij injectiewerkzaamheden is betrokken of in de nabijheid werkt, moet ten minste een veiligheidsbril dragen buiten de persoonlijke beschermingsmiddelen die altijd gedragen moeten worden op de bouwplaats.

Wat het milieu betreft behoeven alleen speciale maatregelen te worden getroffen als gewerkt wordt in een grondwaterbeschermingsgebied. Spoelwater moet worden opgevangen. Tijdens het spannen zal aandacht moeten worden geschonken aan het voorkomen van lekkage van olie uit vijzels en pompen.

Plaatselijk kunnen andere eisen worden gesteld. Het ware goed dit te verifiëren, voordat met de werkzaamheden wordt begonnen.

Nadere documentatie

- CB3 Constructieleer Voorgespannen Beton, uitgave Aeneas, 4e herziene druk

- Dictaat cursus Voorspantechniek uitvoering van de Betonvereniging; uitgave Betonvereniging.

- Vereniging Voorgespannen Beton in Nederland, www.vvbn.nl