Bouw afzinkelementen Scheldetunnel

23-11-2023Een van de onderdelen van de Oosterweelverbinding, aan de noordkant van Antwerpen, is de nieuwe Scheldetunnel. De afzinkelementen voor deze tunnel worden gebouwd in een droogdok bij Zeebrugge. In twee parallelle bouwstromen, met een cyclustijd van twee weken, wordt gewerkt aan acht 160 m lange tunnelelementen. Door de enorme hoeveelheden beton en wapening was het proces bijzonder uitdagend.

Het bouwdok in Zeebrugge was de bestemming van een Stubeco-excursie op 20 september 2023. Met een bus vanuit Breda vertrokken veertig enthousiaste Stubeco-leden naar de Belgische kust. In een van de bouwketen op het enorme bouwterrein gaf Guy Vercruyssen (DEME/ TM COTU) een boeiende lezing, waarna in twee groepen het bouwdok werd bezocht. Het gebruikelijke diner vond plaats in Aardenburg in Zeeuws-Vlaanderen. Jacques Linssen schreef dit uitgebreide technische verslag van het bezoek.

Download de pdf van dit artikel.

De nieuwe Scheldetunnel is een belangrijk onderdeel van de Oosterweelverbinding, het project waarmee de Antwerpse Ring wordt gesloten. De tunnelverbinding vormt straks een alternatief om de Schelde te kruisen, naast de Kennedytunnel en Liefkenshoektunnel. Het is een van de vijf deelprojecten van misschien wel het grootste werk dat momenteel in Europa in uitvoering is (zie de projectgegevens hieronder).

Projectgegevens

Project: Scheldetunnel

Opdrachtgever: LANTIS

Opdrachtnemer: TM COTU (Combinatie OosterweelTUnnel), bestaande uit BESIX, DEME, Stadsbader Contractors en Jan De Nul

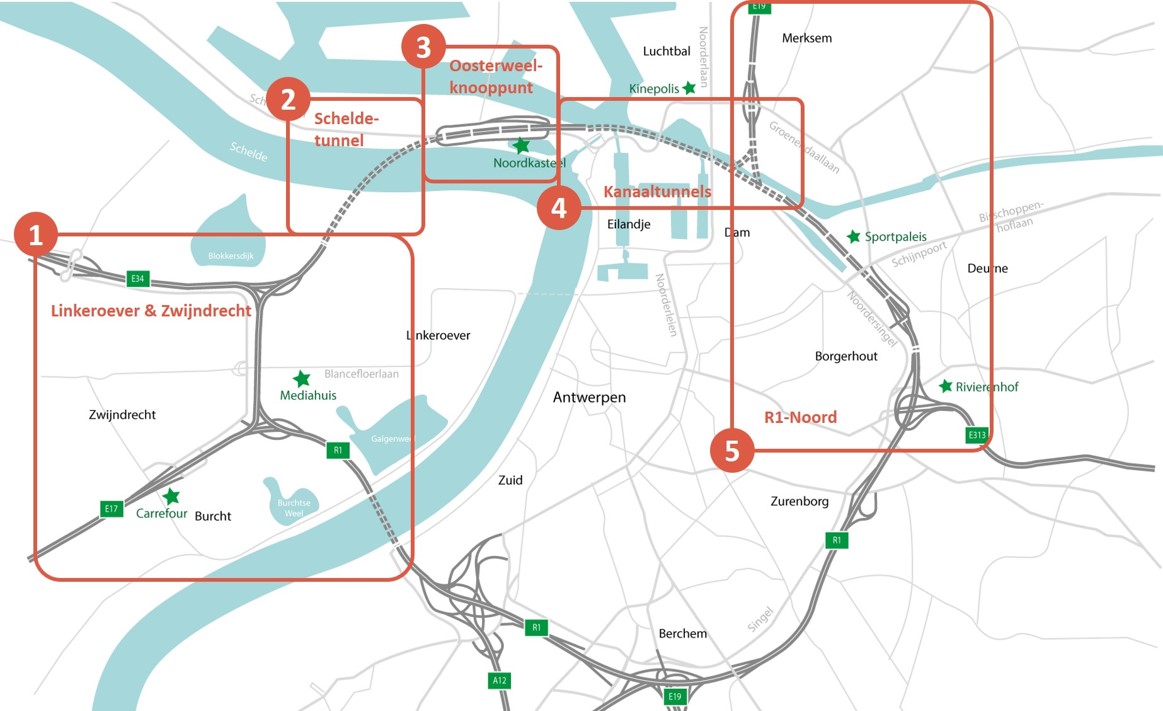

Figuur 2 Overzicht deelprojecten Oosterweelverbinding (bron: LANTIS)

Deelprojecten (loten) Oosterweelverbinding (fig. 2)

Linkeroever – Verbeterd stuk snelweg bij Zwijndrecht met betere en veiligere aansluitingen met de E17, de E34 en de Ring.

Opdrachtnemer: Rinkoniên Linkeroever (Artes Group, CIT Blaton, Stadsbader en Mobilis).

Realisatie: 2018 – 2025Scheldetunnel – 1,8 km lange tunnel aan de noordkant van Antwerpen die verbinding maakt tussen Linkeroever en Rechteroever, en alternatief vormt om de Schelde te kruisen (naast de Kennedytunnel en Liefkenshoektunnel).

Opdrachtnemer: TM COTU (BESIX, DEME, Stadsbader Contractors en Jan De Nul)

Realisatie: 2020 – 2027Oosterweelknooppunt – Knooppunt aan het Noordkasteel dat ligt verzonken in het landschap. Verbindt de Scheldetunnel met de Kanaaltunnels, en zorgt voor een rechtstreekse verbinding van de Ring naar de haven en het Eilandje.

Opdrachtnemer: Rinkoniên Oosterweelknoop (Rinkoniên Linkeroever aangevuld met Boskalis).

Realisatie: 2021 – 2030Kanaaltunnels – Een dubbeldekstunnel onder het Albertkanaal die het Oosterweelknooppunt met de bestaande Ring bij Deurne en Merksem verbindt. Vier tunnelkokers starten aan het Amerikadok en lopen onder het Albertkanaal.

Opdrachtnemer: ROCO (BESIX, Cordeel, DEME, Denys, Franki Construct, Jan De Nul, Van Laere en Willemen Infra).

Realisatie: 2022 – 2030R1-Noord – De Antwerpse Ring aan de noordzijde maakt plaats voor een nieuw stuk snelweg. Het viaduct van Merksem wordt afgebroken en vervangen door een ingesleufde, dieperliggende Ring die maximaal wordt overkapt.

Opdrachtnemer: ROCO

Realisatie: 2022 (de voorbereidende werken zijn gestart in Q1) – 2030

Zinktunnel

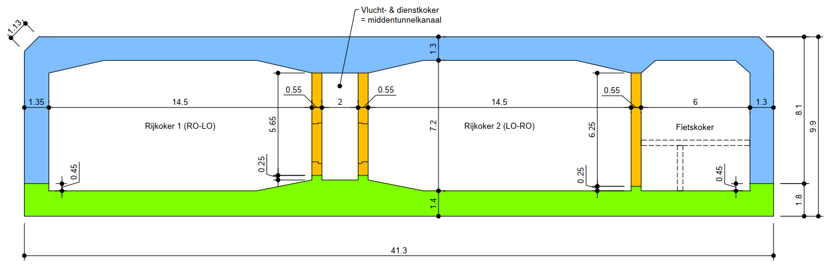

Inclusief toeritten wordt de Scheldetunnel 1,8 km lang. Hij bestaat uit vier kokers: twee verkeerskokers met elk drie rijstroken, een middentunnelkanaal en een afzonderlijke koker voor fietsers en voetgangers (fig. 3).

De tunnel wordt gebouwd met de afzinktechniek, volgens het zogenoemde OTAO-principe (opdrijven, transport, afzinken en onderstromen). Er worden acht afzinkelementen gebouwd van 160 m x 41,3 m x 9,9 m. Elk element is weer opgebouwd uit acht moten van 20 m lang. Omdat de tunnel een geringe kromming kent, zijn ook de elementen iets gekromd. Deze kromming is gerealiseerd door een kleine hoekverdraaiing tussen de moten. De moten zelf zijn recht.

Meer over de afzinktechniek staat in het Handboek Uitvoering Betonwerken van Stubeco.

Figuur 3 Doorsnede Scheldetunnel (bron: DEME)

"De bouw van de 64 elementen vindt plaats in twee bouwstromen,

met elk een cyclustijd van twee weken"

Bouwdok

Voor de bouw van de afzinkelementen is een speciaal bouwdok ingericht van 1 km lang, 200 m breed en 14 m diep (van TAW +6 m tot TAW –8 m) (fig. 4). Het dok wordt met 45 bronnen rondom bemalen tot een grondwaterpeil van circa TAW –9 m. Dat peil wordt continu gemonitord, ook om te voorkomen dat niet te diep wordt bemalen, wat tot risico’s voor de stabiliteit van de constructies zou kunnen leiden. Ook de grondwaterstand in de omgeving wordt gemonitord, met behulp van peilbuizen.

Bij de bouw van het dok is rekening gehouden met de toekomstige uitbreiding van de haven in Zeebrugge, een van de grootste auto-overslaghavens ter wereld. Voor die uitbreiding is aan de landzijde van het bouwdok vooraf een kademuur gerealiseerd, als voorinvestering van Port of Antwerp-Bruges. Die kademuur wordt, als in 2025 het laatste element is uitgevaren en het bouwdok is ontmanteld, onderdeel van een RoRo-terminal voor voertuigen (Roll-on/roll-off).

De kademuur vormt een van de vier zijdes van het bouwdok. De drie overige zijdes zijn in eerste instantie uitgevoerd als damwand, die is aangesloten op de kademuur. Voor een waterdichte aansluiting zijn in de kademuur sloten ingestort. De damwanden staan op TAW –20 m in de harde zandlaag. Bij de start van het ontgraven bleek al snel dat de waterkerende werking van deze damwanden niet voldoende was; water stroomde onder de damwanden door. Daarom moest aan de binnenzijde, door de harde zandlaag, een tweede waterkerend scherm worden aangebracht (tot TAW –28 m). Deze is uitgevoerd als cement-bentonietwand (totale lengte 1200 m1). Ter plaatse van de kademuur was een extra waterkerende wand niet nodig, omdat die kademuur is gefundeerd op een diepwand, met voldoende diepte. De aansluiting van de cement-bentonietwand op de kademuur en de diepwand is gerealiseerd met een groutkolom.

Omdat de cement-bentonietwand, in tegenstelling tot de damwand, op zichzelf niet stabiel is, was het nodig hem in een talud te laten staan. Dit had consequenties voor de breedte van het dok, en daarmee op de logistieke proces. Zo was het bijvoorbeeld niet meer mogelijk om overal langs de op rails geplaatste bouwkranen te rijden, met name bij de elementen met een relatief grote kromming.

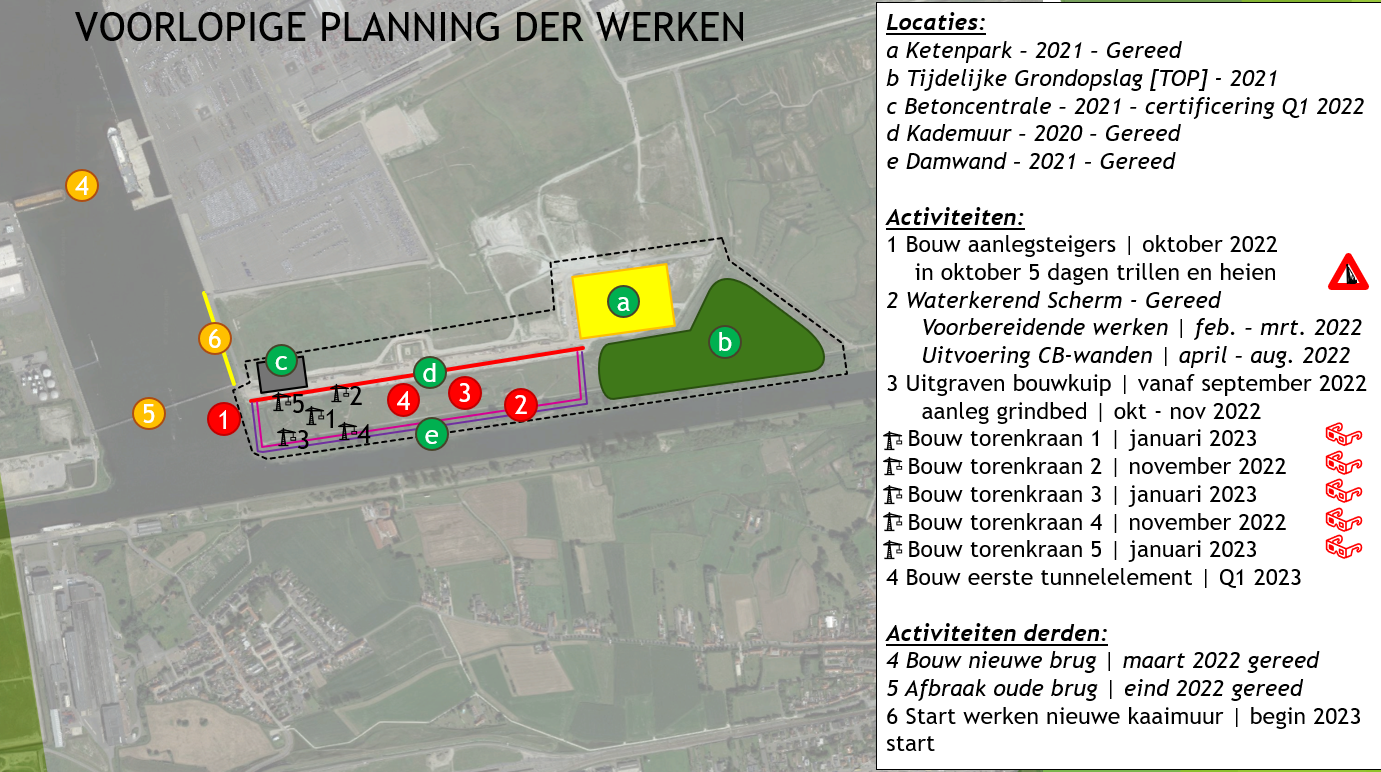

Figuur 4 Inrichting bouwdok (bron: TM COTU)

Bouw elementen

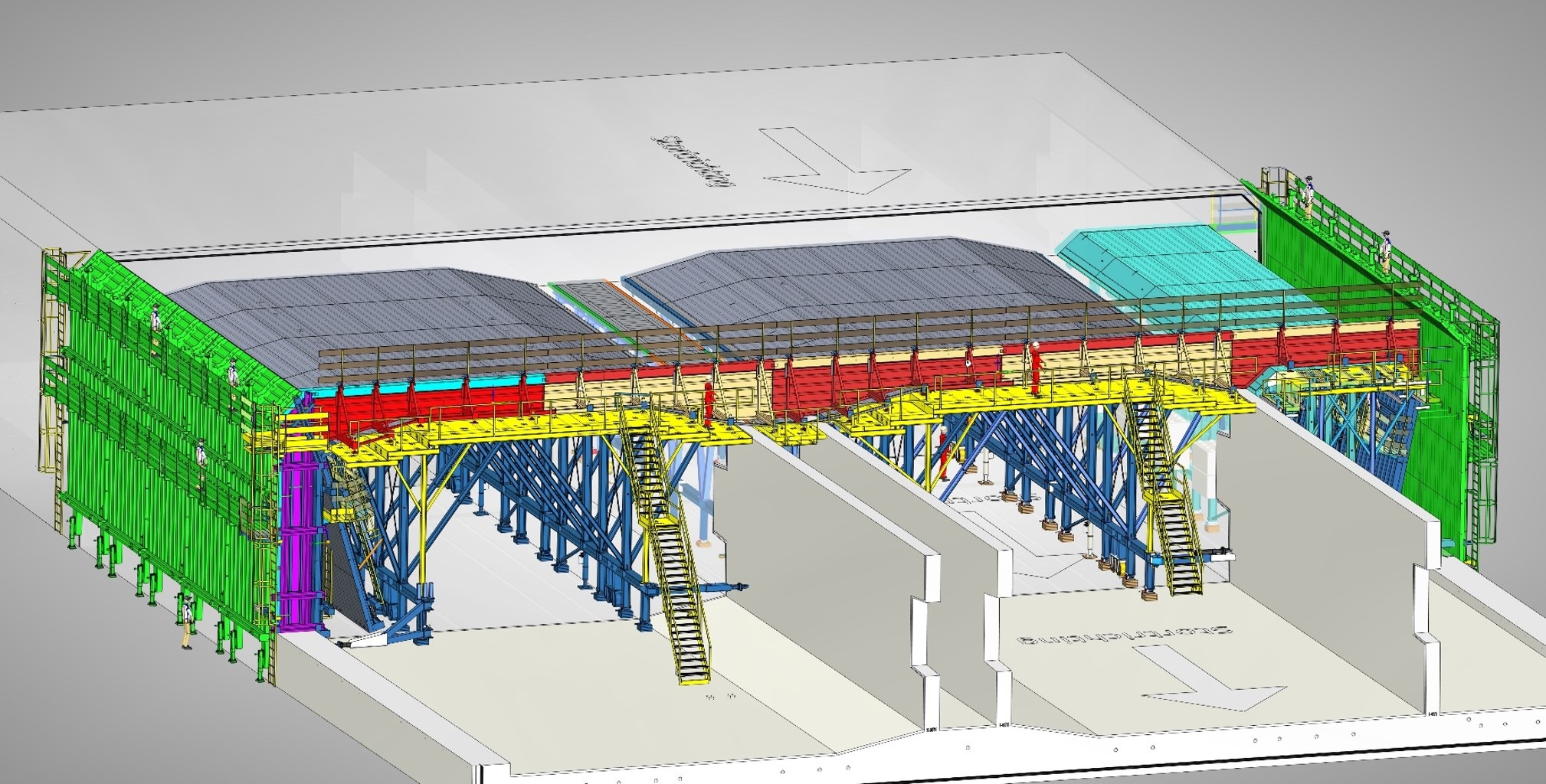

Nadat de in totaal 1,3 miljoen m3 grond was ontgraven, kon worden begonnen met de inrichting van het bouwdok, de installatie van de torenkranen en vervolgens met de bouw van de elementen. De bouw van de elementen is op het moment van verschijnen van dit artikel nog volop aan de gang. De elementen worden in drie fases gestort: eerst de vloer, dan de middenwanden en tot slot de buitenwanden en het dak (fig. 5). Deze laatste worden in één stort gerealiseerd om naden en mogelijke lekwegen te voorkomen.

De bouw van de 64 elementen vindt plaats in twee bouwstromen, met elk een cyclustijd van twee weken. De tweede bouwstroom loop een week achter op de eerste.

Figuur 5 Doorsnede tunnel, gerealiseerd in drie fases: vloer, middenwanden en buitenwanden-dak (bron: TM COTU)

Bekisting

Voor de bouw van de moten is gebruikgemaakt van stalen bekistingen van Hendriks precon. De vloeren zijn gestort op een grindbed van 30 cm met daarop een laag OSB-beplating. Om te voorkomen dat die laag achterblijft tijdens het transport, zijn er schroeven in gedraaid die als een soort kleine deuvels zorgen voor de koppeling met het beton (foto 6).

Voor de drie middenwanden worden twee portaalbekistingen toegepast (foto 7). Deze zijn volledig zelfsupporting. Ze bewegen op rails en worden hydraulisch bestuurd. Behalve voor het kopschot komt hier geen kraan aan te pas. De buitenwanden-dakconstructies van de vier kokers worden gerealiseerd met evenzovele stalen tafel/halftunnelbekistingen (fig. 8, foto 9). De wandbekistingen worden aan de onderzijde bevestigd aan vooraf in de kim ingestorte BM30 ankers en in de hoogte slechts een keer doorgecenterd.

De bekisting steunt op acht steunpunten aan iedere zijde, die om-en-om zijn voorzien van hydraulische cilinders waarmee de bekisting op hoogte wordt gezet (foto 10, 11). De overige steunpunten zijn voorzien van aflaatwiggen. Bij het ontkisten zakt de bekisting (hydraulisch) zodat hij op de verschillende wielsets terechtkomt en de bekisting met een shovel kan worden voortbewogen. Voor de sluitkisten zijn stalen wandbekistingen ingezet (foto 12).

Met uitzondering van de sluitkisten zijn alle bekistingen dubbel ingekocht, vanwege de dubbele bouwstroom. De sluitkisten zijn eenvoudiger van de ene bouwstroom naar de andere bouwstroom te verplaatsen en niet kritisch in de totale cyclus. Ze worden daarom in beide stromen ingezet.

Foto 6 Vloer op underlayment met schroeven voor de bevestiging aan het beton

Foto 7 Twee portaalbekistingen voor de drie middenwanden (bron: Gerard van Daatselaar)

Figuur 8 Model van de tunnelbekistingen en de sluitkisten (bron: TM COTU)

Foto 9 Tafel/halftunnelbekistingen

Foto 10 Wielset en steunpunten tunnelbekisting

Foto 11 Vijzel waarmee tunnelbekisting op hoogte wordt gesteld

Foto 12 Tafel/halftunnelbekistingen met aan een zijde de sluitkisten (bron: Gerard van Daatselaar)

Acht moten, één element

Acht moten vormen een element. De moten worden onderling gekoppeld met een tandconstructie en op enkele plekken met een deuvelverbinding. De moten worden koud tegen elkaar gestort, met een W9CU-i dilatatieprofiel ertussen om lekken te voorkomen.

Nadat een element gereed is, worden ze met naspankabels tegen elkaar aan getrokken. Dit om ze bij elkaar te houden tijdens het opdrijven, transport en afzinken (OTAO). Deze naspankabels worden, zodra de elementen op hun definitieve plek liggen, doorgeslepen (foto 13). Hierdoor kan de tunnel zich zetten op de bodem.

Eigen betoncentrale

Het betonmengsel is door TM COTU vastgesteld en wordt geleverd op samenstelling. Hierbij wordt uiteraard voldaan aan de eisen in het bestek. Gezien de grote dikte van de buitenwanden (1300 mm) bestaat er een verhoogd risico op scheurvorming. Om dit te voorkomen worden de buitenwanden gekoeld, met behulp van ingestorte koelbuizen.

Voor de productie van het beton is op het bouwterrein een compleet nieuwe betoncentrale gebouwd, vlak naast het bouwdok (foto 14 en c in fig. 4). Deze is uitgerust met een dubbele menger van elk 5 m3, waarmee in drie minuten een batch kan worden gedraaid. Deze centrale produceert tot wel 3000 m3 per week. Voor het transport van het beton worden zes mixers van 15 m3 ingezet. Waar deze op de openbare weg in verband met de maximale aslasten slechts voor circa driekwart mogen worden gevuld, kunnen ze op het bouwterrein wel volledig worden beladen. Voor de grootste storts vinden met deze mixers op een dag tot wel 106 transportbewegingen plaats. Het cement wordt per as aangevoerd en het toeslagmateriaal per schip. Voor dit laatste is naast de centrale een speciale aanmeerconstructie gebouwd.

"Voor de productie van het beton is op het bouwterrein

een compleet nieuwe betoncentrale gebouwd"

Foto 13 Voorzieningen (gaatjes) voor het achteraf doorslijpen van de langsnaspanning

Foto 14 Eigen betoncentrale

Afbouw

Nadat de elementen gereed zijn, start de afbouwfase. Daarin wordt alles wat met de OTAO te maken heeft gerealiseerd. Zo worden de tijdelijke betonnen kopschotten aangebracht, die zijn verstevigd met stalen profielen. Deze kopschotten zorgen ervoor dat de elementen tijdens de OTAO-operatie kunnen opdrijven. In de elementen worden tijdelijke ballasttanks gerealiseerd waarmee het opdrijven en afzinken kan worden gestuurd.

Aan de kopse zijde van de elementen wordt een stalen zinkvoegomranding aangebracht (foto 15), waarin de GINA-profielen worden bevestigd die zorgen voor de afdichting tussen de zinkelementen. Voor de brandwerendheid worden Promatect-platen toegepast, die pas op de uiteindelijke locatie in Antwerpen worden aangebracht.

Foto 15 Elementen met zinkvloegomranding aan de kopse zijde

Mock-up

Mock-up

Vooraf is van de moten een mock-up gemaakt op ware hoogte (foto 16). Met deze mock-up zijn alle fases van de bouw nagebootst, inclusief de in te storten onderdelen, naspankanalen, onderspoelleidingen, W9Ui-profiel en zinkvoegomranding. Ook de koeling is nagebootst. De brandwerendheid is getest met proefblokken in een laboratorium in Leipzig.

Foto 16 Mockup (bron: TM COTU)

Beton en wapening

In totaal wordt voor de acht elementen circa 192.000 m3 beton gestort. Per moot 1242 m3 voor de vloeren, 211 m3 voor de middenwanden en 1587 m3 voor de buitenwanden-dak. Dus per moot 3039 m3. Ook de hoeveelheid wapening is bijzonder groot, in totaal 50.000 ton. Gemiddeld zo’n 230 tot 300 kg/ m3 en staven grotendeels Ø40. Op sommige plekken lijkt het haast onmogelijk om nog beton tussen de wapening te krijgen (foto 17).

Foto 17 Gemiddeld 230 – 300 kg/ m3 wapening

Transport naar Antwerpen

Als alle elementen klaar zijn, wordt het dok onder water gezet (inunderen). Aanvankelijk blijven de 65.000 ton wegende elementen op de bodem liggen. Door water gecontroleerd uit de ballasttanks te pompen, drijven de elementen op, waarbij ze met lieren zijn gezekerd aan de kade.

De elementen worden vervolgens over het water getransporteerd. Via de zeesluizen varen ze de zee op en vervolgens via de Westerschelde richting Antwerpen (fig. 18). In deze route zitten enkele kritische punten. Vooral de passage bij de bestaande draaibrug in het verbindingsdok in Zeebrugge is bijzonder krap.

"Als de elementen klaar zijn,

worden ze over het water getransporteerd richting Antwerpen"

Het is niet bekend of de elementen, als ze in Antwerpen aankomen, direct kunnen worden afgezonken. Dat is afhankelijk van de voortgang van onder meer de toeritten. Daarom zijn onderweg voorzieningen getroffen om de elementen tijdelijk te kunnen parkeren, om zo het transporteren van tunnelelementen en afzinken los te knippen.

Voor het afzinken worden de elementen bevestigd aan hijspunten op een bok, waarna ze via lieren naar beneden worden gelaten. Voor dit afzinken worden de ballasttanks gecontroleerd gevuld met water. Het eerste element wordt aangesloten op de toerit van de linkeroever. Daar tegenaan volgen element 2 t/m 6. Dan volgt element 8 tegen de rechteroever en tot slot element 7 tegen element 6 en tussen element 7 en 8 de gebruikelijke sluitvoeg.

Figuur 18 Route van de elementen (bron: Lantis)

2027

In totaal is voor de bouw van de elementen tachtig weken netto bouwtijd gepland, zonder rekening te houden met weerverlet en verlof. Als alles goed verloopt start het transport in 2025 en is de tunnel in 2027 gereed.