Voorbouwen, invaren en afzinken

11-07-2023Aan de IJzijde bij Amsterdam Centraal is recent de IJboulevard opgeleverd, met daarin geïntegreerd een nieuwe ondergrondse fietsenstalling. De drie betonnen elementen voor deze fietsenstalling zijn voorgebouwd, ingevaren en afgezonken (zie foto van de elementen in eindpositie). De gekozen uitvoeringsmethode is, net als het ontwerp, het resultaat van beheersing van enkele belangrijke risico’s.

Op 25 mei vond er een gezamenlijke bijeenkomst plaats van Stubeco met Stutech en Stufib, bij Boskalis in Papendecht (zie foto lezing van Jurgen Clephas tijdens bijeenkomst). Het thema: het raakvlak tussen uitvoering van betonconstructies, betontechnologie en het constructieve aspect van betonconstructies, oftewel de Betondriehoek. In vijf lezingen werd ingegaan op een onderwerp dat zich op dit raakvlak bevindt. De voordacht van Jurgen Clephas, senior specialist bouwtechniek bij Van Hattum en Blankevoort ging over de uitvoering van de IJboulevard. Hij ging met name in op de RoFlo-operatie (Roll-on en Float-off) en het invaren van drie zinkelementen. In dit artikel een toelichting op dat project.

Download de pdf van dit artikel.

De komst van de Noord/Zuidlijn gaf de definitieve doorslag om het stationsgebied rondom het Amsterdam Centraal grootscheeps te verbouwen. Een van de deelprojecten in het gebied is de IJboulevard. Dit is een 6000 m2 groot wandelgebied aan de IJzijde van het Centraal Station. Onder dit is een fietsenstalling gebouwd met een capaciteit van circa 4000 stallingsplaatsen (zie foto van de fietsenstalling). Het project omvat ook de realisatie van een aanvaarbescherming, gesitueerd tussen de fietsenstalling en het IJ. Dit artikel gaat nader in op de uitvoering van de fietsenstalling.

Ontwerp en uitvoerinsgmethode fietsenstalling

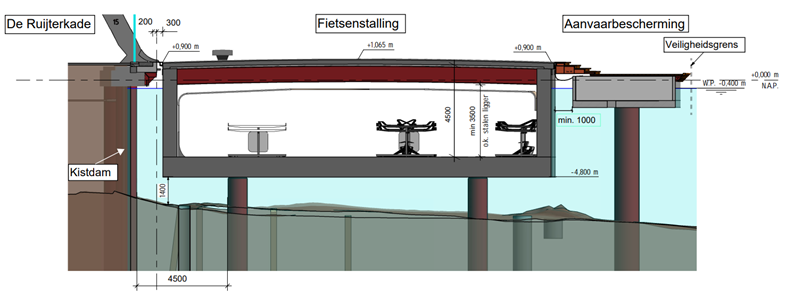

De fietsenstalling bestaat uit een betonnen bak, opgelegd op stalen buispalen (zie figuur van de dwarsdoorsnede fietsenstalling en aanvaarbescherming). Eén van de toprisico’s in het project was het voorkomen van overlast en schade voor de bestaande bouwwerken: de Michiel de Ruytertunnel, de kapconstructie van Amsterdam Centraal en de kruisende Noord/Zuidlijn. Om de kans op verplaatsingen te voorkomen, is ervoor gekozen geen bouwkuipen toe te passen maar de betonnen elementen voor de fietsenstalling elders voor te bouwen. Door de aanvaarbescherming te scheiden van de fietsenstalling kon deze fietsenstalling lichter worden gedimensioneerd. Dat resulteerde niet alleen in een slankere betonconstructie, maar ook in een lichtere verbinding met de paalfundatie. Bovendien konden diverse bouwstromen, zoals het aanbrengen van de palen en de realisatie van de elementen, tegelijkertijd plaatsvinden. Extra voordeel van het elders voorbouwen was de beperking van de hinder.

Projectgegevens

Project: IJboulevard

Opdrachtgever: Verkeer Openbare Ruimte, gemeente Amsterdam

Opdrachtnemer: Van Hattum en Blankevoort

Architect: VenhoevenCS

Ontwerp: Van Hattum en Blankevoort

Detailengineering: Van Hattum en Blankevoort en Royal Haskoning DHV

Ontwikkeling + levering donut-oplegging: Freyssinet

Ontwikkeling + levering DroogZetKist: Van Hattum en Blankevoort i.s.m. TMS

Transport elementen (over land): Mammoet

Slepen en positioneren palen: Strukton Immersion Projects

Oplevering: december 2022

Elementen

De bak voor de fietsenstalling is opgebouwd uit drie elementen: element West (90 m), element Noord/Zuidlijn die de Noord/Zuidlijn overkluist (70 m), en element Oost (76 m). Deze zijn gefundeerd op palen, die zich niet onder de wanden maar iets naar binnen toe bevinden. Dit om de invloed op de bestaande constructie te beperken en een makkelijker trekverbinding met de palen te kunnen realiseren (waarover later meer). Omdat de elementen elders werden gebouwd, mochten ze niet te zwaar zijn. Bij te veel diepgang zouden de elementen anders niet over de paalkoppen van de fundering kunnen worden gevaren. Door het beperkte gewicht zouden ze in de gebruiksfase, in geval van calamiteit, echter kunnen gaan drijven. Dit was de reden dat de elementen, naast een drukverbinding, ook een trekverbinding met de palen moesten krijgen.

Het zo licht mogelijk houden van de elementen heeft geresulteerd in een dakconstructie met stalen liggers en een dun betonnen dek. Een deel van het dak van de drie elementen is tijdens transport opengelaten en later, in het werk, aangestort.

Het gewicht van de elementen is tijdens de ontwerp- en uitvoeringsfase continu bewaakt en waar nodig bijgestuurd. Bij overschrijding van het eigen gewicht en dus de diepgang kon als beheersmaatregel een groter deel van het dak worden opengelaten tijdens het transport.

Voorbouw

De elementen zijn alle drie tegelijk voorgebouwd op het terrein van TMA Logistics in het Westelijk Havengebied, dicht bij de projectlocatie (foto van terrein TMA-Logistics en Alaskahaven met de drie elementen). De keuze voor deze locatie had diverse voordelen: de toelaatbare maaiveldbelasting is hoog (tot 200 kPa) en er bevindt zich hier een diepe en voldoende grote insteekhaven (Alaskahaven).

"Na de voorbouw zijn de drie betonnen elementen één voor één van hun ondersteuning opgepakt en met SPMT’s naar het afzinkponton gebracht: de Roll-On"

De elementen zijn op een steigerondersteuning voorgebouwd, circa 1,50 m boven maaiveld. Deze ondersteuning kon deels worden gedemonteerd om ruimte te maken voor SPMT’s die de elementen richting pontons konden verplaatsen, de zogenoemde Roll-On.

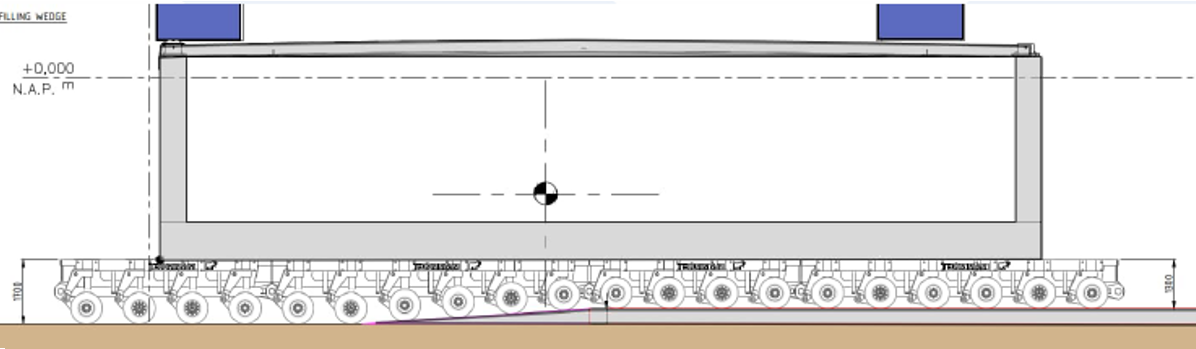

Roll-on: transport richting pontons

Na de voorbouw zijn de drie elementen tijdens een non-stopoperatie van negen dagen één voor één van hun ondersteuning opgepakt en met SPMT’s naar het afzinkponton gebracht. Dit ponton (type BOA 35), was 120 m lang, 35 m breed, 8 m hoog en woog 17.500 ton (foto van Roll-On element Oost naar afzinkponton). Op het ponton bevonden zich aan voor en achterzijde zogenoemde floating towers, gevuld met water om de diepgang tijdens de operatie te kunnen regelen.

De afweging tussen ruimte voor de assen, krachtswerking in de drie verschillende elementen, aanwezige bolders op de kade en de positie van de afzetconstructie op het afzinkponton (de grillage) boven de hoofdspanten, zorgden voor een uitdagende puzzel. Voor het zwaarste element (7100 ton) zijn uiteindelijk twaalf aslijnen (oplegstramienen) met in totaal 236 assen ingezet.

Op het buitenste deel van kade was geen bovenbelasting toegestaan, waardoor deze ruimte met behulp van schotten moest worden overbrugd (foto van het buitenste deel van kade is met behulp van schotten overbrugd). Ook moest rekening worden gehouden met een beperkte maximale slag van de SPMT’s (beweging in hoogterichting), waardoor het geaccidenteerde terrein moest worden uitgevuld (figuur van uitvullen terrein).

Het oprijden gebeurde stapje voor stapje, waarbij de positie en het ballasten nauwkeurig op elkaar moesten worden afgestemd. Tot slot moesten de elementen binnen een zeer strakke tolerantie van enkele millimeters op hun ondersteuning worden afgelaten.

Float-Off: Afzinken elementen

Na het aflaten van een element op de ondersteuning van het afzinkponton, het onderuit rijden van de SPMT’s en verwijderen van de oprijkleppen, kon worden gestart met het afzinkproces (zie foto van Float-Off).

"Voor de Float-Off zakte het afzinkponton langzaam naar beneden, gestuurd met de floating towers"

Het afzinkponton zakte hierdoor langzaam naar beneden, gestuurd met de floating towers. Om rekening te houden met vervormingen en stabiliteit van het ponton en de elementen, moesten de elementen de waterlijn doorsnijden met een langshelling van ruim 4%. Nadat het ponton voldoende was gezakt werden de elementen naar de zijkant van het ponton uitgevaren. Hierbij moest rekening worden gehouden met de beperkte ruimte tussen de floating towers en de elementen.

Parkeerfase

Vanaf de Alaskahaven zijn de elementen naar een parkeerlocatie in de Amerikahaven gevaren en vervolgens geparkeerd (foto van parkeerfase van de drie elementen). Deze parkeerfase, die tien dagen in beslag nam, is voorzien om de RoFlo en het transport naar de projectlocatie onafhankelijk van elkaar (en dus beheersbaarder) te maken. Deze periode kon ook worden gebruikt om de elementen zodanig te trimmen met behulp van trimballast dat ze waterpas in het water zouden liggen. Bovendien konden eventuele lekkages in wanden en vloer worden gerepareerd. Gelukkig zijn in de elementen zelf geen watervoerende scheuren geconstateerd, waardoor er geen reparaties noodzakelijk waren. Wel is bij één kopschot een iets groter dan aanvaardbare lekkage geconstateerd. Deze is hersteld.

Op de parkeerlocatie zijn de laatste voorbereidingen voor het transport naar de projectlocatie uitgevoerd, zoals installatie van lieren, hekwerken/afzettingen, verlichting, watertanks (ten behoeve van ballasten, zie verderop). Bij een eventueel onverwacht grotere diepgang van een elementen gaf deze periode bovendien de mogelijkheid om dan een invaarvenster te bepalen zodat bij een hoge waterstand (hoger dan NAP -0,40) in kon worden gevaren.

Transport over water

Na de parkeerfase zijn de drie elementen één voor éen, op 29 november en 2 en 5 december 2021, naar de projectlocatie getransporteerd (foto van het invaren element West met op het dak de - lege - watertanks). Deze data zijn afgestemd op de aankomst en afvaart van cruiseschepen, aangezien het transport niet gelijktijdig mocht plaatsvinden. Op de projectlocatie zijn de elementen met behulp van lieren naar de kant verhaald en tegen positioneringsframes getrokken zodat ze in x-y-positie op +/-10 mm goed lagen.

Aflaten elementen op paalfundatie

Elk element is, na te zijn gepositioneerd, afgelaten op zijn paalfundatie. Hiervoor was ballast nodig. Bij zinktunnels gebeurt dit met ballastwater. Om de paalverbinding te kunnen realiseren, moesten deze vanaf de bovenzijde bereikbaar blijven, waardoor er te weinig oppervlak overbleef om met water voldoende ballastgewicht te realiseren.

"In plaats van water is gekozen voor het ballasten met big bags"

Tevens moest er een zekere ‘overdruk’ worden gerealiseerd tot de definitieve paalverbinding was aangebracht. Deze overdruk was nodig voor voldoende en gegarandeerde afdichting op de opleggingen en om te voorkomen dat de elementen zouden gaan drijven als gevolg van (extreem) hoge waterstanden en hoge golven als gevolg van langsvarende schepen. Daarom is gekozen om te ballasten met big bags vol zand à 1,5 ton (foto van het aanbrengen ballast met big bags en ballastwater). De big bags zijn per twee stuks ingehesen en volgens een zorgvuldig opgestelde volgorde/werkplan met een heftruck naar hun positie gebracht. Per element is zo 1500-1800 ton ballast aangebracht, totdat de afstand tussen de elementen en de oplegging 5 cm bedroeg. Voor het laatste stukje is als ballast water toegepast waarmee meer nauwkeuriger kon worden gestuurd.

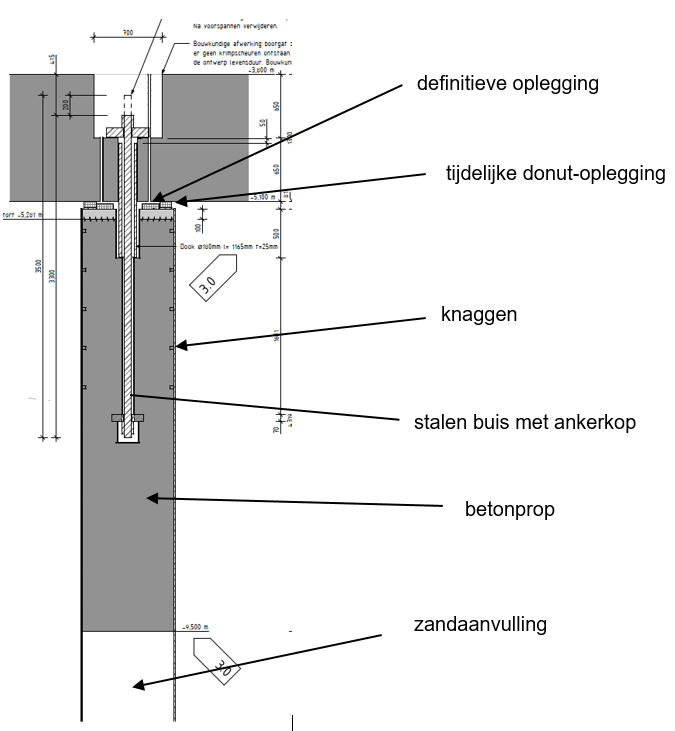

Palen en droogzetkist

Als paalfundatie zijn geboorde palen toegepast, opgebouwd uit spiraalgelaste buizen (Ø965 x 12 mm). In de palen is een zandaanvulling aangebracht, waarboven de wapeningskorf met daarin geïntegreerd een stalen buis met ankerkop is afgehangen (zie figuur van de doorsnede bovenzijde palen). Deze wapeningskorven zijn met behulp van een frame en hangend aan ankerstaven op de juiste hoogte en te lood in de paal gepositioneerd (foto van het stalen frame voor het afhangen van de wapening).

"Voor het realiseren van de verbinding tussen de paalkoppen en de elementen is een droogzetkist ontwikkeld"

Vervolgens is in de top van de paal een betonprop gestort met zelfverdichtend beton tot circa 100 mm onder het niveau van de definitieve oplegging. In de palen zijn vooraf knaggen (blokdeuvels, zie figuur doorsnede bovenzijde palen) voorzien voor het overbrengen van de krachten uit de betonprop naar de paal.

Zoals gezegd moesten de elementen, naast een drukverbinding, ook een trekverbinding met de palen krijgen. Dit was niet mogelijk met in de elementen te storten onderdelen. De paalposities lagen tijdens de realisatie van de elementen immers nog niet vast. Daarom is ervoor gekozen de palen, na afzinken van de elementen, van binnenuit aan te boren en vervolgens de oplegging én trekverbinding tot stand te brengen.

Grote uitdaging was het realiseren van de verbinding dat ruim 4 m onder de waterspiegel plaatsvond. Met duikers was deze operatie niet mogelijk. Daarom is een droogzetkist (DZK) ontwikkeld waarbinnen de werkzaamheden droog konden worden uitgevoerd (foto van de inzet DroogZetKist). Deze kist is om de palen aangebracht en vastgezet met een pneumatisch bediend afsluitprofiel. In verband met de vereiste doorlooptijd van één paal per dag, zijn twee DZK’s ingezet.

Opleggingen

De bovenzijde van de paal is voorzien van twee opleggingen met elk een eigen functie. De buitenste is een tijdelijke oplegging die wordt gebruikt bij het landen van de elementen. In verband met de vorm wordt deze de ‘donut-oplegging’ genoemd (foto van de testopstelling donut-oplegging). De functie van deze oplegging is het nivelleren van hoogteverschillen tussen de onderkant van het element en bovenkant van de oplegging, en het waterdicht maken (én houden) tijdens het aanbrengen van de trekverbinding. De tweede, binnenste oplegging, is de definitieve oplegging voor het opnemen van de drukkrachten. Deze definitieve oplegging moet onder alle omstandigheden onder druk blijven, ook bij bijvoorbeeld rotaties als gevolg van (kleine) verplaatsingen van de fietsenstalling. Hiervoor is de oplegging nagespannen met een voorspankracht van 2700 kN.

"Het water in de oplegging kon zijn weg naar buiten vinden via afsluiters, voorzien van een doorzichtige waterslang"

De elementen moesten tegelijk kunnen worden afgelaten op alle 26 palen (per element). Hierbij mochten er geen overbelasting en lekkages plaatsvinden. Daarom zijn strenge uitvoeringstoleranties gesteld aan zowel de hoogtemaatvoering van de opleggingen (+/- 2,5 mm) als de hoogtemaatvoering én oneffenheden van onderkant van de elementen.

Tijdens het ‘landen’ van de elementen op de paalfundatie zouden de donut-opleggingen, als gevolg van het toenemen van de belasting, worden ingedrukt. Aangezien de opleggingen aan de ‘binnenzijde’ open waren, en dus gevuld met water, zou dit water, tijdens het afdichten van de oplegging nergens heen kunnen.

Daarom zijn, nadat de palen zijn geplaatst en ingemeten en hun positie dus vast lag, gaten (Ø30 mm) door de vloer geboord en afgedicht met afsluiters. Deze afsluiters zijn voorzien van een (doorzichtige) waterslang die met zijn bovenkant, boven het waterpeil in het IJ, aan het dak is vastgemaakt (foto van de afsluiter in de vloer). Hiermee kon tijdens het landen het overtollige water uit de oplegging zijn weg naar buiten vinden. Dankzij deze afsluiters kon ook ‘bewijs’ worden geleverd dat de opleggingen ook daadwerkelijk waterdicht waren.

Stick to the plan

Na een korte en intensieve tender- en ontwerpfase is een gecompliceerd deel van het project succesvol gerealiseerd én is het zelfs ruim een half jaar eerder opgeleverd. Belangrijke succesfactoren zoals oog hebben voor de zorg van de klant, de juiste mensen op de juiste plek én stick to the plan, hebben zich hierbij bewezen.

Video’s

Timelapse te water laten elementen fietsenstalling Station Amsterdam Centraal

Eerste element fietsenstalling IJboulevard succesvol ingevaren over het IJ

De invaaroperatie IJboulevard in beeld